دایکاست و ریخته گری تحت فشار | طراحی قالب های دایکاست در سالیدورک

دایکاست و ریختهگری تحت فشار از روشهای مهم در صنعت ریختهگری هستند که برای تولید قطعات دقیق و با کیفیت بالا به کار میروند. در این مقاله، به بررسی کامل دایکاست، انواع و کاربردهای آن، و همچنین تفاوت آن با سایر روشهای ریختهگری میپردازیم.

دایکاست و ریختهگری تحت فشار از روشهای مهم در صنعت ریختهگری هستند که برای تولید قطعات دقیق و با کیفیت بالا به کار میروند. در این مقاله، به بررسی کامل دایکاست، انواع و کاربردهای آن، و همچنین تفاوت آن با سایر روشهای ریختهگری میپردازیم.

دایکاست چیست؟

تعریف دایکاست

دایکاست یک فرآیند ریختهگری فلزات است که در آن فلز مذاب با فشار بالا به داخل قالبهای فولادی تزریق میشود. این فرآیند برای تولید قطعات با دقت بالا و تکرارپذیری مناسب استفاده میشود.

تاریخچه دایکاست

دایکاست برای اولین بار در اواخر قرن نوزدهم میلادی معرفی شد و از آن زمان تا به حال، به یکی از روشهای اصلی تولید قطعات فلزی تبدیل شده است.

نحوه عملکرد دایکاست

فرآیند دایکاست

فرآیند دایکاست شامل ذوب کردن فلز، تزریق آن به قالب با فشار بالا، خنک کردن و سخت کردن قطعه، و در نهایت باز کردن قالب و استخراج قطعه است.

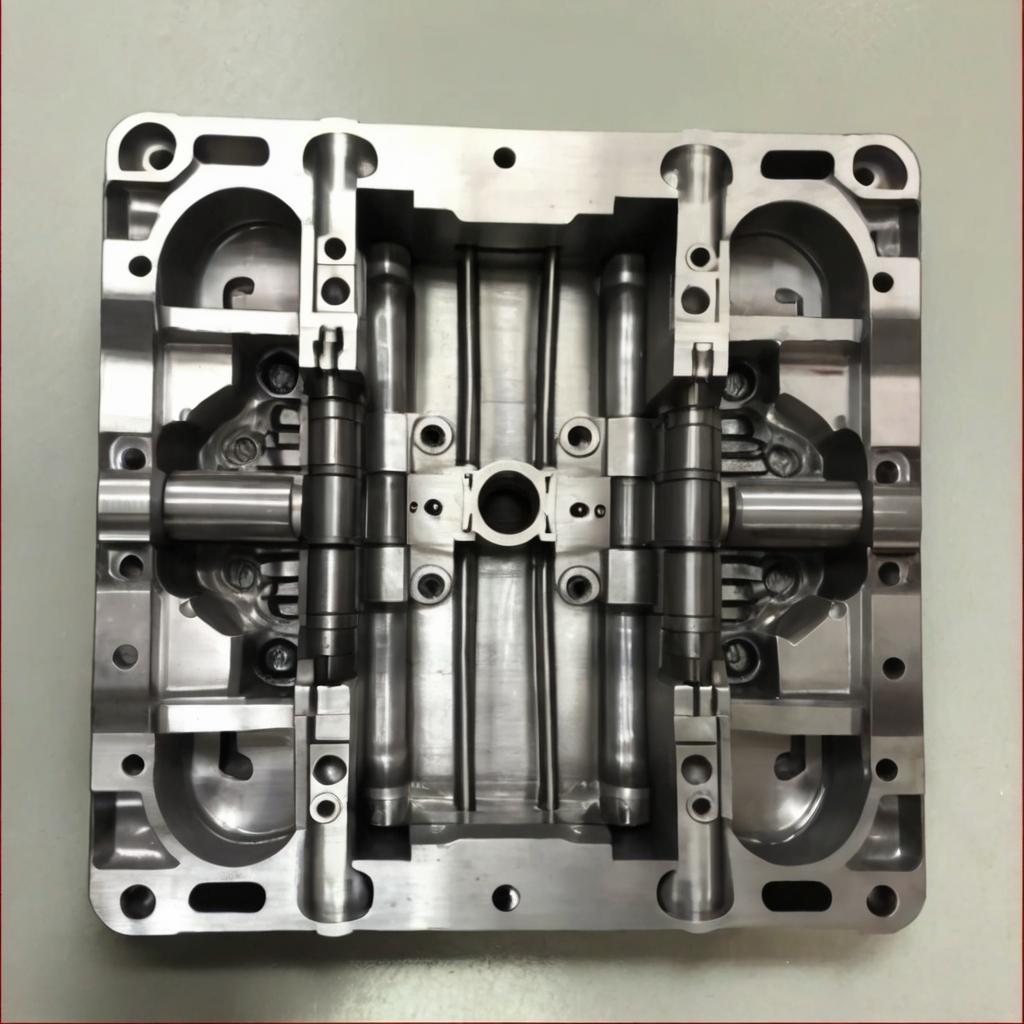

اجزای اصلی دایکاست

اجزای اصلی دستگاه دایکاست شامل کوره ذوب، سیستم تزریق، قالب و سیستم خنککننده میباشد.

انواع دایکاست

دایکاست سرد

در دایکاست سرد، فلز مذاب به محفظهای سرد تزریق میشود و سپس با فشار به قالب منتقل میشود. این روش برای فلزات با نقطه ذوب بالا مناسب است.

دایکاست گرم

در دایکاست گرم، محفظه تزریق در دمای بالا نگه داشته میشود و فلز مذاب مستقیماً از کوره به قالب منتقل میشود. این روش برای فلزات با نقطه ذوب پایین مناسب است.

ریختهگری تحت فشار

تعریف ریختهگری تحت فشار

ریختهگری تحت فشار فرآیندی است که در آن فلز مذاب با فشار بالا به قالب تزریق میشود تا قطعاتی با دقت بالا تولید شود.

مراحل ریختهگری تحت فشار

مراحل ریختهگری تحت فشار شامل ذوب فلز، تزریق به قالب، خنک کردن، و استخراج قطعه است.

انواع ریختهگری تحت فشار

ریختهگری فشار پایین

در این روش، فلز مذاب با فشار کمتری به قالب تزریق میشود و برای تولید قطعات با دیوارههای نازک مناسب است.

ریختهگری فشار بالا

در این روش، فلز مذاب با فشار بسیار بالا به قالب تزریق میشود و برای تولید قطعات با دقت و استحکام بالا مناسب است.

کاربردهای دایکاست

صنایع خودروسازی

دایکاست در تولید قطعات مختلف خودرو مانند بلوکهای سیلندر و قطعات گیربکس استفاده میشود.

صنایع الکترونیک

در صنایع الکترونیک، دایکاست برای تولید بدنههای مقاوم و دقیق دستگاههای الکترونیکی به کار میرود.

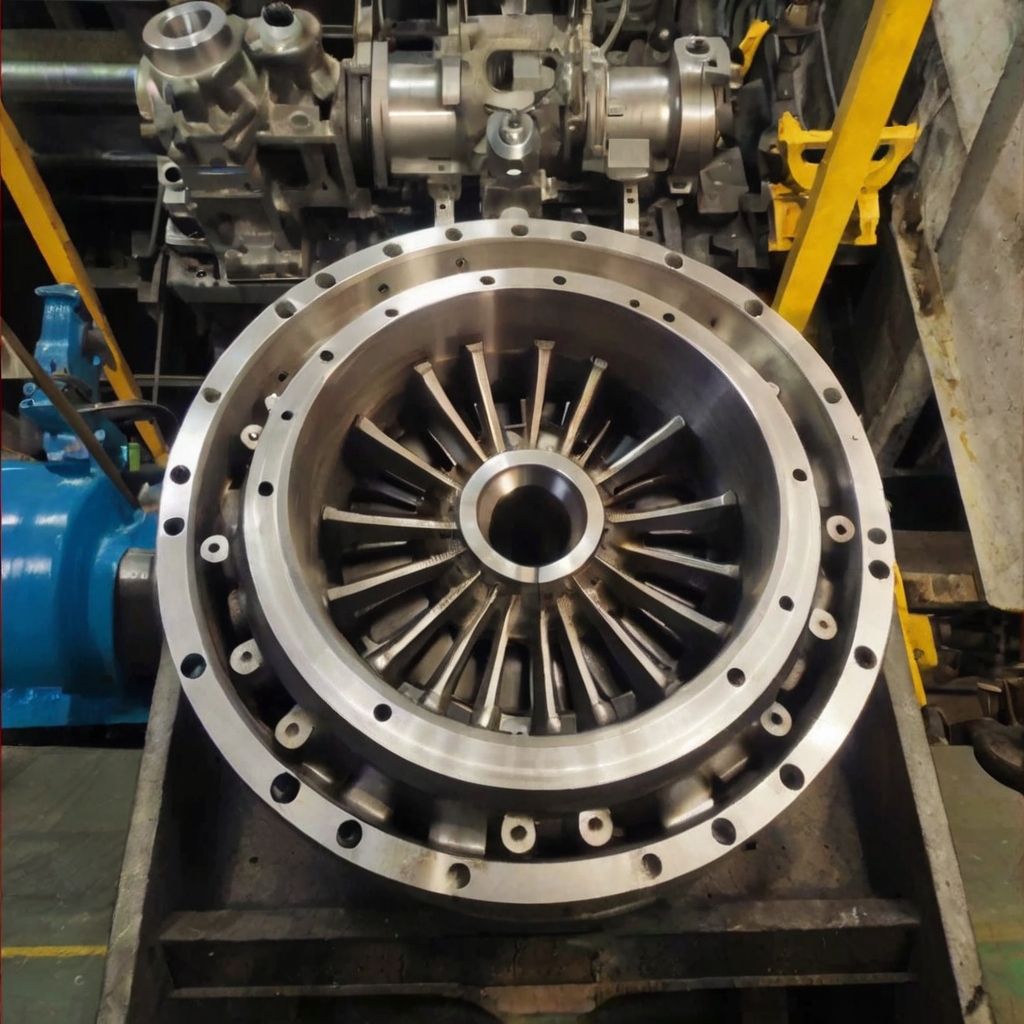

صنایع هوافضا

قطعات مختلف هواپیما و فضاپیماها از طریق دایکاست تولید میشوند تا دقت و استحکام بالایی داشته باشند.

صنایع خانگی

در صنایع خانگی نیز دایکاست برای تولید قطعات مختلف لوازم خانگی مانند قابهای دستگاههای آشپزخانه استفاده میشود.

مزایای دایکاست

دقت بالا

یکی از مزایای اصلی دایکاست دقت بالای آن در تولید قطعات است که نیاز به عملیات ماشینکاری را کاهش میدهد.

تولید انبوه

دایکاست امکان تولید انبوه قطعات با کیفیت مشابه را فراهم میکند.

صرفهجویی در هزینه

با استفاده از دایکاست، میتوان هزینههای تولید را به دلیل کاهش نیاز به ماشینکاری و مواد کاهش داد.

معایب دایکاست

محدودیت مواد

دایکاست برای همه نوع فلزات مناسب نیست و بیشتر برای آلیاژهای آلومینیوم و روی به کار میرود.

هزینه اولیه بالا

هزینه اولیه برای ساخت قالبهای دایکاست بالاست و برای تولیدات کوچک مقیاس مناسب نیست.

تفاوت دایکاست با دیگر روشهای ریختهگری

مقایسه با ریختهگری شن

در ریختهگری شن، قالب از شن ساخته میشود و فرایند به نسبت دایکاست کندتر است و دقت کمتری دارد.

مقایسه با ریختهگری دقیق

ریختهگری دقیق دقت بسیار بالایی دارد اما هزینههای تولید بالاتری نسبت به دایکاست دارد.

نحوه انتخاب روش دایکاست مناسب

معیارهای انتخاب

برای انتخاب روش دایکاست مناسب باید به عواملی مانند نوع فلز، دقت مورد نیاز، و حجم تولید توجه کرد.

مشاوره تخصصی

مشاوره با کارشناسان و متخصصین در انتخاب روش مناسب دایکاست بسیار مؤثر است.

تکنولوژیهای جدید در دایکاست

تکنولوژیهای نوین

تکنولوژیهای جدید مانند دایکاست با فشار فوقالعاده بالا و استفاده از رباتها در فرآیند تولید، امکانات بیشتری را برای تولیدکنندگان فراهم کرده است.

آینده دایکاست

با پیشرفت تکنولوژی، آینده دایکاست به سمت دقت بالاتر، هزینههای کمتر و کارایی بیشتر خواهد رفت.

نگهداری و تعمیر قالبهای دایکاست

روشهای نگهداری

برای نگهداری صحیح قالبهای دایکاست باید به مواردی مانند تمیزکاری دورهای، روانکاری مناسب و بررسی دورهای توجه کرد.

عیبیابی و تعمیرات

در صورت بروز مشکل در قالبهای دایکاست، ابتدا باید عیبیابی کرده و سپس در صورت نیاز تعمیرات لازم انجام شود.

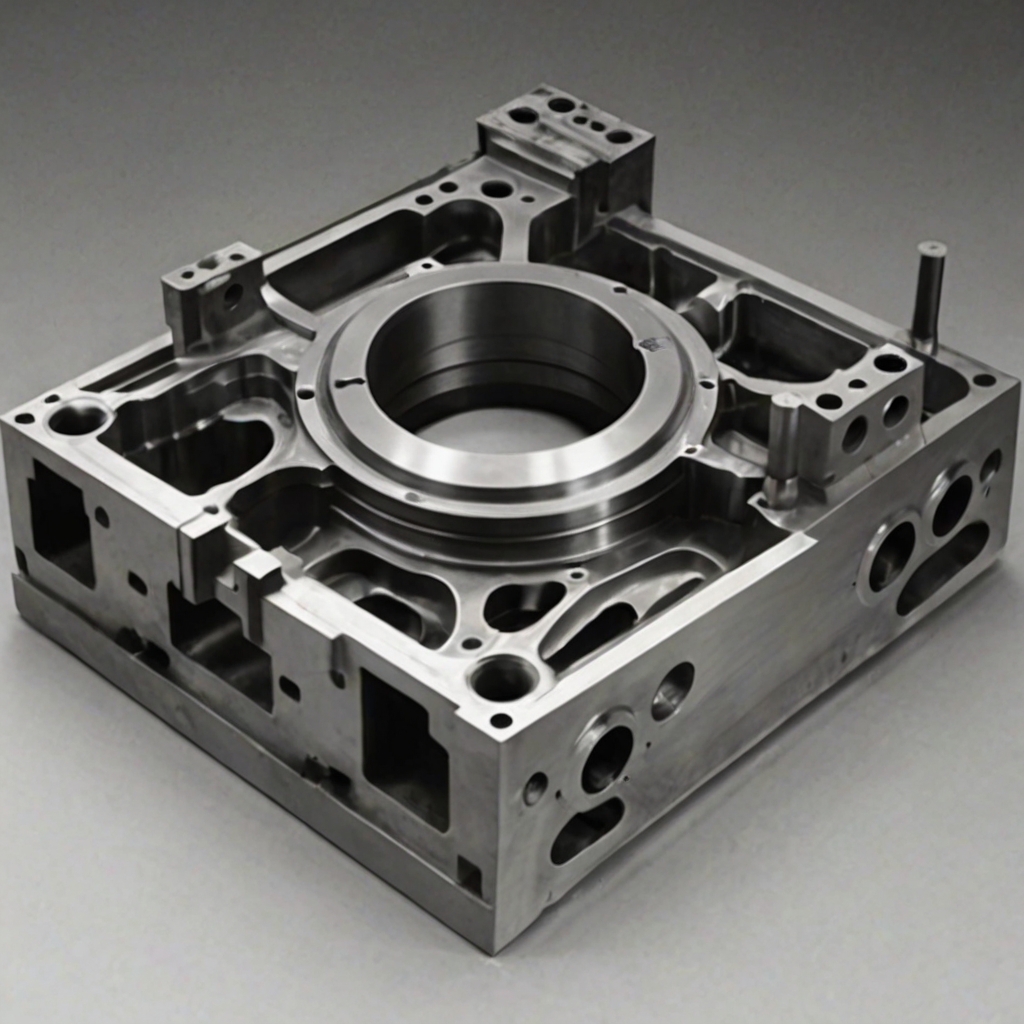

مراحل طراحی قالب دایکاست در سالیدورک

ایجاد مدل سهبعدی قطعه

ابتدا مدل سهبعدی قطعه مورد نظر خود را ایجاد کنید. این مدل میتواند به صورت کامل در سالیدورک طراحی شود یا از نرمافزارهای دیگر وارد شود.میتوانید جهت آموزش سالیدورک برای طراحی این قالب ها در سالیدورک وارد فروشگاه شوید و دوره مورد نظر را انتخاب نمایید.

تعیین خطوط جدایش

خطوط جدایش بخشهایی از قطعه هستند که قالب باید در آنها باز و بسته شود. این خطوط باید به دقت تعیین شوند تا از بروز مشکلات در فرآیند تولید جلوگیری شود.

ایجاد قالب اولیه

با استفاده از ابزارهای Mold Tools در سالیدورک، قالب اولیه را ایجاد کنید. این ابزارها شامل Parting Line، Parting Surface و Tooling Split میشوند که به شما کمک میکنند قالب اولیه را به سرعت و دقت بالا طراحی کنید.

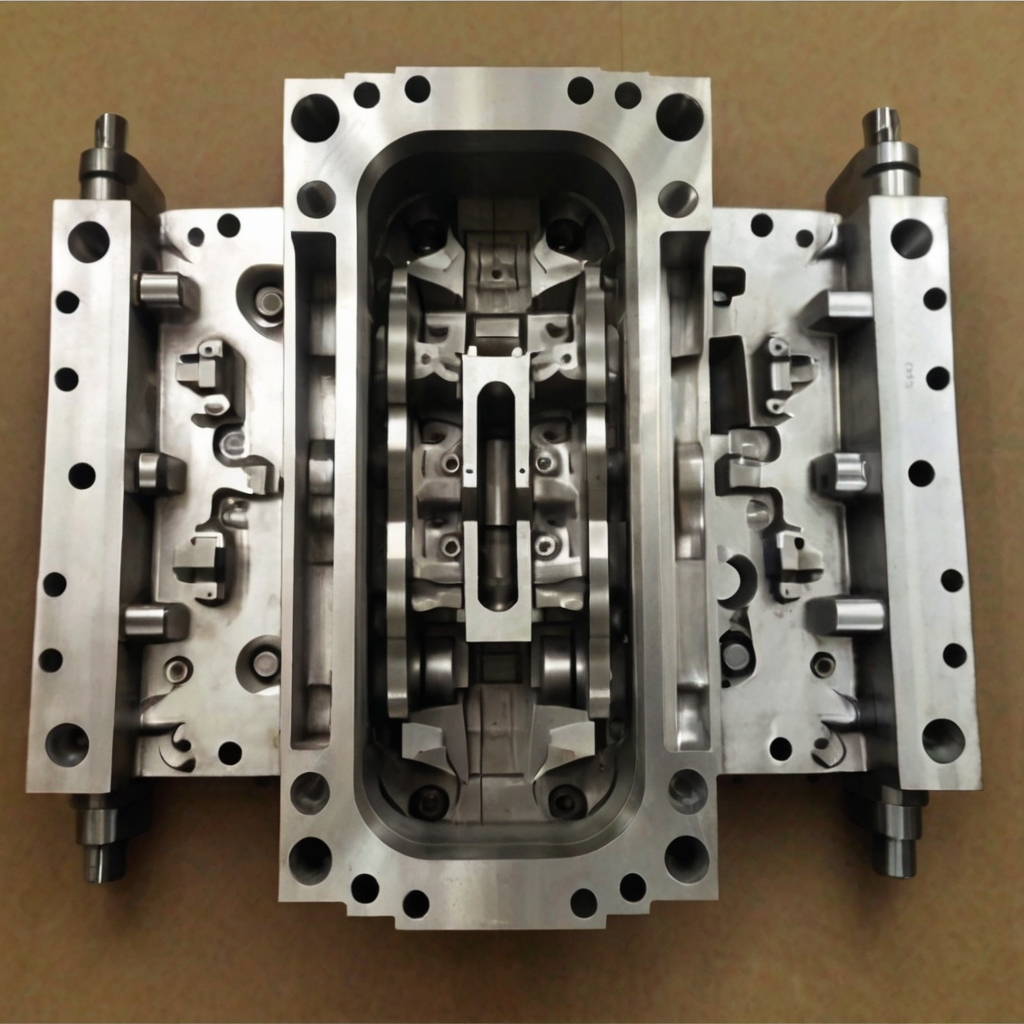

افزودن جزئیات و بهینهسازی

در این مرحله، جزئیات مختلفی مانند کانالهای تزریق، سیستمهای خنککننده و نقاط خروج گاز را به قالب اضافه کنید. همچنین، با استفاده از ابزار Draft Analysis، زوایای خروج را بررسی و بهینهسازی کنید.

ابزارهای کلیدی در طراحی قالبهای دایکاست

ابزار Mold Tools

این مجموعه ابزارها به شما امکان میدهند که قالبهای دایکاست را به صورت سریع و دقیق طراحی کنید. ابزارهایی مانند Core و Cavity به شما کمک میکنند که قالبهای چند بخشی ایجاد کنید.

ابزار Parting Line

این ابزار برای تعیین خطوط جدایش در قالب استفاده میشود. با استفاده از این ابزار، میتوانید به راحتی خطوط جدایش را مشخص و ویرایش کنید.

ابزار Draft Analysis

این ابزار به شما کمک میکند که زوایای خروج را بررسی و بهینهسازی کنید. زوایای خروج مناسب از بروز مشکلات در فرآیند تولید جلوگیری میکنند. تمامی این ابزار ها را ما در دوره آموزش موشن استادی در سالیدورک در اختیار شما عزیزان قرار داده ایم

نکات مهم در طراحی قالبهای دایکاست

دقت در تعیین خطوط جدایش

خطوط جدایش باید به دقت تعیین شوند تا از بروز نقصهای تولید جلوگیری شود. انتخاب صحیح این خطوط بر کیفیت نهایی قطعه تأثیر زیادی دارد.

توجه به زاویه خروج

زاویه خروج مناسب از گیر کردن قطعه در قالب جلوگیری میکند. این زاویه معمولاً بین ۱ تا ۳ درجه است و باید با دقت بررسی شود.

استفاده از سیستمهای خنککننده مناسب

سیستمهای خنککننده به خنک شدن سریع قطعه و قالب کمک میکنند و از تغییر شکل و نقصهای حرارتی جلوگیری میکنند.

مزایای استفاده از سالیدورک در طراحی قالبهای دایکاست

دقت بالا

سالیدورک به شما امکان میدهد که قالبهای دایکاست را با دقت بالا طراحی کنید و از بروز نقصهای تولید جلوگیری کنید.

سهولت در ویرایش

با استفاده از سالیدورک، میتوانید به راحتی قالبهای خود را ویرایش و بهینهسازی کنید.

امکانات شبیهسازی

سالیدورک امکانات شبیهسازی قدرتمندی را برای بررسی و بهینهسازی فرآیند دایکاست فراهم میکند. همچنین با آموزش شیت متال در سالیدورک به سادگی میتوانید ورق کاری در سالیدورک برا بیاموزید

نتیجهگیری

دایکاست و ریختهگری تحت فشار از روشهای حیاتی در تولید قطعات فلزی با دقت بالا هستند. با انتخاب صحیح روش، نصب و نگهداری مناسب، میتوان از تمامی مزایای این فرآیند بهرهمند شد.

پرسشهای متداول

- دایکاست چیست؟ دایکاست فرآیند ریختهگری فلزات با استفاده از فشار بالا برای تزریق فلز مذاب به قالبهای فولادی است.

- انواع دایکاست کدامند؟ دایکاست به دو نوع دایکاست سرد و دایکاست گرم تقسیم میشود.

- مزایای دایکاست چیست؟ مزایای دایکاست شامل دقت بالا، تولید انبوه و صرفهجویی در هزینه است.

- تفاوت دایکاست با ریختهگری شن چیست؟ دایکاست دقت بالاتری دارد و سریعتر از ریختهگری شن است.

- ریختهگری تحت فشار چیست؟ ریختهگری تحت فشار فرآیندی است که در آن فلز مذاب با فشار بالا به قالب تزریق میشود تا قطعاتی با دقت بالا تولید شود.

مطالب زیر را حتما مطالعه کنید

چگالی چیست؟ راهنمای جامع و تخصصی درباره مفهوم چگالی

چرا انیشتین دنیایی که نیوتون ساخته بود را خراب کرد

آیزاک نیوتون کیست و قوانین حرکت نیوتون راهنمای جامع و کامل

فرکانس چیست و تاثیرات آن بر طراحی در سالیدورک راهنمای جامع

دستگاه پرس راهنمای جامع و تخصصی و طراحی دستگاه پرس در سالیدورک

انواع سوخت، کاربردها و تفاوتها بررسی تخصصی با تمرکز بر طراحی در سالیدورک

دیدگاهتان را بنویسید