مخازن تحت فشار

مخازن تحت فشار ظروف محصوری هستند که مایعات، بخارات و گازها را در فشاری به طور قابل توجهی بالاتر یا کمتر از فشار محیط نگه می دارند. در صنایع مختلف از جمله پتروشیمی، نفت و گاز، صنایع شیمیایی و صنایع غذایی کاربرد فراوانی دارند. تجهیزاتی مانند راکتورها، درام های فلش، جداکننده ها و مبدل های حرارتی نمونه هایی از مخازن تحت فشار هستند. اگر به دنبال آموزش سالیدورک هستید تا در نقشه کشی و مدل سازی بهترین باشید و به دنبال دوره ای شیوا هستید پیشنهاد میکنم حتما دوره های مارا مشاهده نمایید.

چندین استاندارد و مقررات حاکم بر هر جنبه ای از مخازن تحت فشار وجود دارد. کد دیگ بخار و مخزن تحت فشار ASME (BPVC) محبوب ترین مجموعه استانداردهای شناخته شده جهانی است که بر طراحی، ساخت، نصب، آزمایش، بازرسی و صدور گواهینامه بویلرها، مخازن تحت فشار و اجزای نیروگاه هسته ای حاکم است. بخش هشتم ASME BPVC کد اختصاص داده شده به مخازن تحت فشار است و دارای سه بخش است:

پیشنهاد مکتبی نو: تنش و کرنش مکانیکی چیست؟

بخش 1 شامل تمام مخازن تحت فشار است که برای کار با فشار داخلی یا خارجی که ممکن است بیش از 15psig باشد، در نظر گرفته شده است. درچنین ظروفی فشار را می توان از یک منبع خارجی یا در نتیجه گرمایش مستقیم یا غیر مستقیم بدست آورد، بخش 1 توسط نظریه تنش نرمال (عمودی) پیش بینی می شود.

بخش 2 تمام مخازن تحت فشار را که برای کار با فشار داخلی یا خارجی تا 10000psig در نظر گرفته شده اند، پوشش می دهد. الزامات بخش 2 در مورد مواد، طراحی و بررسی غیرمخرب دقیق تر از بخش 1 است. این بخش نیاز به محاسبات دقیق تری دارد. با این حال، به مخازن تحت فشار اجازه می دهد تا تحت فشارهای بالاتری قرار گیرند.برخلاف بخش 1، با نظریه حداکثر انرژی اعوجاج پیشبینی میشود.

بخش 3 الزامات و ممنوعیتهای اجباری را برای مخازن تحت فشار در نظر گرفته است و برای کارکردن بالاتر از 10000psigبیان میکند.

استاندارد دیگر API 510 (کد بازرسی مخازن تحت فشار): بازرسی، رتبه بندی، تعمیر و تغییر در حین انجام کار است که با نگهداری، بازرسی و تعمیر مخازن تحت فشار کار می کند. هدف آن بازبینی و حفظ یکپارچگی مخازن تحت فشار در حال انجام کار است.

یک مخزن تحت فشار باید کمتر از حداکثر دما و فشار کاری مجاز، یعنی محدودیت های ایمنی مخزن تحت فشار، کار کند. تمام فعالیت های مربوط به مخازن تحت فشار باید توسط پرسنل واجد شرایط انجام شود زیرا انتشار یا نشت تصادفی محتویات آن، محیط اطراف مخزن تحت فشار را تهدید می کند.

انواع مخازن تحت فشار

مخازن تحت فشار ممکن است بر اساس هدف یا هندسه آنها طبقه بندی شوند.

انواع مخازن تحت فشار با توجه به هدف آن:

مخازن ذخیره سازی

مخازن ذخیره سازی مخازنی تحت فشار هستند که به طور موقت مایعات، بخارات و گازها را در خود نگه می دارند. این نوع مخازن ممکن است برای حاوی مایعات در فرآیندهای بعدی یا برای ذخیره محصولات نهایی مانند گاز طبیعی فشرده (CNG) و نیتروژن مایع استفاده شود.

مبدل های حرارتی

مبدل های حرارتی برای انتقال حرارت بین دو یا چند سیال استفاده می شود. آنها معمولاً در صنایع غذایی، دارویی، انرژی و صنایع زیستی استفاده می شوند. عملکرد تجهیزات مبدل حرارتی به خواص حرارتی و جریان سیالات درگیر در تبادل حرارت و به خاصیت حرارتی پارتیشن رسانا (برای مبدل های حرارتی تماس غیر مستقیم) بستگی دارد. مواد در یک مبدل حرارتی اختلاف دمای سیالات سرد و گرم و فشار داخلی حاوی سیالات را تجربه می کنند.

دیگ بخار

بویلرها تجهیزات انتقال حرارتی هستند که از سوخت، انرژی هسته ای یا الکتریکی به عنوان منابع گرما استفاده می کنند. آنها معمولاً از یک ظرف محصور تشکیل شده اند که امکان انتقال گرما از منبع به سیال را فراهم می کند. آنها در درجه اول برای گرم کردن مایعات استفاده می شوند. اغلب اوقات، تبدیل فاز سیال از فاز مایع به بخار در داخل دیگ رخ می دهد. بخار تولید شده توسط دیگ برای کاربردهای مختلف گرمایشی و تولید برق استفاده می شود. دیگ های بخار، بخار را با فشار بالا تولید می کنند تا پره های توربین را تسریع کنند. از این رو، مخزن دیگ باید استحکام بالایی برای تحمل چنین فشارهای بالا و تنش حرارتی داشته باشد. برای اکثر مواد، استحکام با افزایش دما،کاهش می یابد.

میکسرهای صنعتی

مخازنی تحت فشار هستند که مجهز به تیغه های موتوری برای همگن کردن و امولسیون کردن یک یا چند ماده هستند. مواد مخلوط شده ممکن است یک مخلوط مایع خالص، یک مخلوط نیمه جامد یا یک مخلوط جامد و مایع باشند. تجهیزات همزن با سرعت های مختلف بسته به میزان همگنی کار می کنند. بسته به نیاز محصول نهایی، مخزن ممکن است در معرض دما و فشار بالا قرار گیرد.

انواع مخازن تحت فشار با توجه به هندسه آن

مخازن تحت فشار کروی

مخازن تحت فشار کروی به دلیل ساختار قوی برای محتوی سیالات پرفشار ایده آل هستند، اما ساخت آنها دشوار و پرهزینه است. تنش داخلی و خارجی به طور مساوی روی سطح کره توزیع می شود، به این معنی که هیچ نقطه ضعفی وجود ندارد. آنها سطح کمتری در واحد حجم دارند. اگر مخازن کروی با همان حجم ساخته شود، مقدار کمتری مواد را نسبت به ظرف استوانه ای مصرف می کنند. سطح کوچکتر ظرف کروی نیز انتقال حرارت کمتری از جسم داغتر در مقایسه با اشکال دیگر خواهد داشت.

مخازن تحت فشار استوانه ای

مخازن تحت فشار استوانه ای از یک پوسته استوانه ای و مجموعه ای از سرها تشکیل شده اند. پوسته استوانه ای،بدنه مخزن تحت فشار است. سرها به عنوان کلاهک انتهایی یا محفظه پوسته برای پوشاندن محتویات ظرف عمل می کنند. سرها ممکن است نمای صاف یا گردتری داشته باشند.

مخازن تحت فشار استوانه ای به دلیل تطبیق پذیری، پرکاربردترین شکل مخازن هستند. تولید آنها بسیار ارزان تر از مخازن کروی است. با این حال، آنها به طور کلی ضعیف تر از مخازن تحت فشار کروی هستند. آنها معمولاً به دیواره های ضخیم تری نیاز دارند تا به همان استحکام مخازن کروی با فشار داخلی یکسان دست یابند.

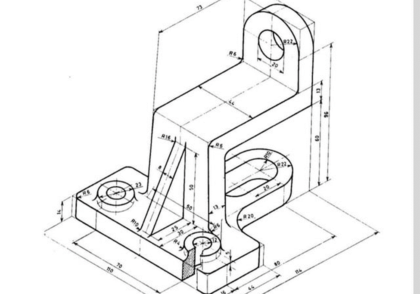

پیشنهاد مکتبی نو: انتخاب مواد برای قطعه

انواع سر مخازن تحت فشار

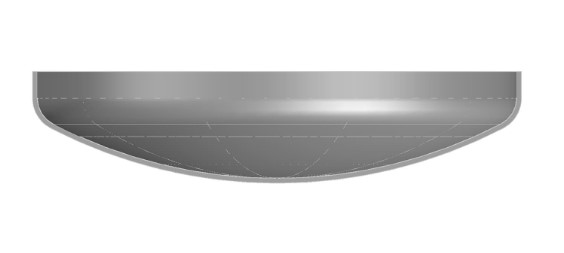

سرهای نیمکره ای

برای جابجایی مایعات پرفشار و محصور کردن ظروف با قطر زیاد ایده آل هستند زیرا فشار به طور مساوی در سطح سر توزیع می شود. هندسه شعاعی ساده و حجم داخلی بالاتری دارند، اما ساخت و اتصال به پوسته دشوارتر است. در مقایسه با سایر هندسههای سر، سرهای نیمکرهای به کمترین ضخامت دیواره نیاز دارند که فشار داخلی مشابهی را تحمل میکنند. شعاع سر نیمکره ای برابر با شعاع سطح مقطع مخازن استوانه ای است. عمق سر نصف قطر است.

سرهای Torispherical

برای تحمل فشارهای کمتر از 15bars مناسب هستند. آنها ساده ترین و ارزان ترین برای ساخت در میان سرها هستند. این نوع سرها برای مخازن تحت فشار با محدودیت ارتفاع به دلیل مشخصات صاف تر استفاده می شوند.

سرهای بیضوی

این نوع سر به دلیل داشتن نسبت ارتفاع به وزن برای مخازن حاوی گازهای پرفشار ایده آل است. می تواند فشارهای بیش از 15bars را تحمل کند. سرهای بیضوی در برابر فشار مقاوم بوده و استحکام بالایی دارند که به دلیل نیاز به ضخامت کاهش یافته، آنها را مقرون به صرفه می کند.

انتخاب مواد برای مخازن تحت فشار

معیارهای انتخاب مواد مناسب برای مخازن تحت فشار عبارتند از:

مواد باید در طول عمر مخزن تحت فشار، فشارهای داخلی و خارجی خاص و تنش های ساختاری را تحمل کنند.

مقاومت در برابر خوردگی: این یکی از مهمترین ویژگی های یک مخزن تحت فشار است زیرا انتظار می رود در محیط های سخت قابل اعتماد باشد.

بازگشت سرمایه: هزینه مواد، ساخت و نگهداری باید در طول چرخه عمر مخزن تحت فشار در نظر گرفته شود. تجزیه و تحلیل اقتصادی برای تعیین بهترین ماده ای که کمترین هزینه را دارد انجام می شود. اگر خرید مخزن تحت فشار سودآور باشد، بازگشت سرمایه باید ارزیابی شود.

سهولت ساخت و نگهداری: ورق های فلزی برای ایجاد هندسه مخازن تحت فشار باید قابلیت ماشین کاری و جوش پذیری خوبی داشته باشند. قطعات داخلی مخزن باید به راحتی نصب شوند.

دسترسی: اندازه های استاندارد برای مواد مخازن تحت فشار باید به راحتی در منطقه سازنده موجود باشد.

پیشنهاد مکتبی نو: واترجت چیست؟ [نحوه کار و اجزای دستگاه]

مواد متداول در ساخت مخازن تحت فشار به شرح زیر است:

فولاد کربن: فولاد کربنی نوعی فولاد است که تا 2.5 درصد کربن بیشتری دارد. مخازن فولاد کربنی به دلیل استحکام کششی بالا برای حداقل ضخامت دیوار شناخته شده اند که برای طیف گسترده ای از کاربردها مناسب است.

فولاد کربنی به دلیل استحکام بالا به سختی خم می شود و شکل می گیرد. همچنین نسبت به فولاد زنگ نزن بیشتر در برابر خوردگی و زنگ زدگی حساس است زیرا حاوی کروم نیست.

فولاد ضد زنگ: فولاد زنگ نزن نوعی فولاد است که دارای محتوای کروم بالاتر تا 10.5تا 30 درصد و محتوای کربن کمتر و مقادیر کمی نیکل است. آنها به دلیل مقاومت شیمیایی، خوردگی و هوازدگی عالی خود که به محتوای کروم آنها نسبت داده می شود، شناخته شده اند. یک بخش نازک و بی اثر اکسید کروم در سطح تشکیل می شود تا از انتشار اکسیژن به بخش عمده فلز جلوگیری کند. مانند فولاد کربنی، برای ضخامت دیواره کمتر، استحکام بالایی نیز از خود نشان می دهد. در مقایسه با فولاد کربنی به دلیل افزایش شکل پذیری و خاصیت ارتجاعی شکل گیری آن آسان تر است.

آلیاژهای نیکل: آلیاژهای نیکل مقاومت خوبی در برابر خوردگی و هوازدگی دارند و از انبساط حرارتی محافظت می کنند. افزودن کروم به آلیاژ نیکل مقاومت حرارتی آن را بیشتر می کند. مخازن تحت فشار ساخته شده از آلیاژهای نیکل به طور گسترده در صنعت نفت و گاز، کاربردهای برودتی و سایر محیط های خشن استفاده می شود. همچنین طول عمر بیشتری دارد. با این حال، هزینه ساخت بالاتری دارد. خلوص آلیاژهای نیکل برای محافظت از استحکام و قابلیت اطمینان آنها مهم است.

آلومینیوم: آلومینیوم به دلیل نسبت استحکام به چگالی بالا معروف است، به این معنی که در عین حال دارای استحکام بالا و وزن سبک است. از فولاد ضد زنگ ارزان تر است. همچنین مقاومت خوبی در برابر خوردگی دارد. ظروف آلومینیومی معمولاً در کاربردهای آزمایشگاهی مورد استفاده قرار می گیرند. با این حال، برای کاربردهای فشار بالا مناسب نیست زیرا چگالی کمتری دارد که یک سوم فولاد ضد زنگ است.

تیتانیوم: تیتانیوم همچنین دارای استحکام بالایی برای حداقل ضخامت دیواره است. مقاومت در برابر خوردگی و زیست سازگاری خوبی دارد و همچنین غیر سمی است. نقطه ذوب بالاتری نسبت به فولاد و آلومینیوم دارد، از این رو برای کاربردهای دمای بالاتر ایده آل است. همچنین رسانایی حرارتی بالایی دارد و انتقال حرارت کارآمد را تسهیل می کند، که یک ماده ایده آل برای مبدل های حرارتی است.

طراحی مخازن تحت فشار

در زیر پارامترهای مورد استفاده در محاسبات طراحی یک مخزن تحت فشار آورده شده است. چنین پارامترهایی در ارزیابی ضخامت دیواره پوسته و سر بسیار مهم هستند.

فشار طراحی: فشار طراحی مقداری است که در آن مشخصات مخزن محاسبه می شود. این فشار از حداکثر فشار عملیاتی مشتق شده است، که عبارت است از افزایش پیشبینیشده فشار در طول شرایط ناخوشایند مانند راهاندازی، خاموش شدن اضطراری و ناهنجاریهای فرآیند. همیشه از حداکثر فشار کاری بالاتر است. سیستم کاهش فشار یک مخزن نیز بر اساس این پارامتر است تا خطر انفجار را به حداقل برساند. به گفته تاولر، فشار طراحی باید 10-5 درصد از حداکثر فشار عملیاتی بیش از حد طراحی شود.

برای مخزن هایی که به طور بالقوه می توانند فشار خلاء را تجربه کنند، فشار طراحی باید به گونه ای تنظیم شود که در برابر یک خلاء کامل مقاومت کند.

حداکثر فشار کاری مجاز: (MAWP) بالاترین فشار مجاز اندازه گیری شده در بالای تجهیزاتی است که مخزن باید بر اساس دمای طراحی آن کار کند. این بالاترین فشاری است که ضعیف ترین قسمت ظرف در دمای طراحی خود می تواند تحمل کند. ارزش MAWP توسط انجمن مهندسین مکانیک آمریکا (ASME) تعیین شده است و توسط صنایع استفاده می شود تا اطمینان حاصل شود که مخزن فراتر از این مقدار برای ایجاد پروتکل های ایمنی و جلوگیری از انفجار عمل نمی کند.

دمای طراحی: حداکثر تنش مجاز به شدت به دما بستگی دارد، زیرا با افزایش دما استحکام کاهش می یابد و در دماهای بسیار پایین ترد می شود. مخزن تحت فشار نباید در دمای بالاتری که حداکثر فشار مجاز ارزیابی می شود کار کند. دمای طراحی همیشه بیشتر از حداکثر دمای عملیاتی و کمتر از دمای حداقل است.

حداکثر تنش مجاز: حداکثر تنش مجاز با ضرب یک ضریب ایمنی در مقدار حداکثر تنشی که ماده می تواند تحمل کند به دست می آید. ضریب ایمنی انحرافات احتمالی از ساخت و عملکرد ایده آل مخزن تحت فشار را محاسبه می کند.

تست کیفیت و بازرسی مخازن تحت فشار

در زیر روشهای آزمایشی برای اطمینان از قابلیت اطمینان مخزن تحت فشار استفاده میشود.

تست بصری: بخش مهمی از نگهداری مخازن تحت فشار است. دفعات بازرسی باید هر پنج سال یک بار باشد و قبل از اینکه پس از نصب یا تعمیر به کار گرفته شود. یک بازرس آموزش دیده داخلی و خارجی ساختار مخزن را بررسی می کند. بازرس به دنبال ترک، تغییر شکل، نشت مایعات، خوردگی و سایر عیوب در کل ساختار مخزن میگردد.

تست فراصوتی: از امواج صوتی با فرکانس بالا برای تشخیص عیوب سطحی و زیرسطحی و اندازه گیری ضخامت دیواره مخزن تحت فشار استفاده می کند. امواج صوتی توسط مواد جذب میشوند و با استفاده از یک مبدل به سیگنال الکتریکی بازتاب میشوند. امواج منعکس شده در صورت وجود نقص مختل می شوند.

آزمایش رادیوگرافی: از اشعه ایکس یا اشعه گاما برای تولید تصویری از سطح و زیر سطح مخزن تحت فشار استفاده می کند. پرتوهای بازتاب شده پس از عبور از ناپیوستگی ها، حفره ها و اختلاف چگالی منحرف می شوند. آزمایش رادیوگرافی بسیار قابل تکرار است و به حداقل آماده سازی سطح نیاز دارد. با این حال، گران تر است و به یک اپراتور بسیار ماهر نیاز دارد.

تست ذرات مغناطیسی: از جریان مغناطیسی برای تشخیص ناپیوستگی روی سطح در مواد فرومغناطیسی استفاده می کند. بازرس یک جریان مغناطیسی را از طریق مخزن فشار بین دو پروب عبور می دهد. اگر ماده بدون نقص باشد، شار مغناطیسی بدون هیچ وقفه ای از مواد عبور می کند. با این حال، اگر ترک یا هر نقص دیگری وجود داشته باشد، شار مغناطیسی از ماده خارج می شود. هنگامی که ذرات فرومغناطیسی، چه به صورت سوسپانسیون مایع و چه به صورت پودر، روی ظرف اعمال شوند، نقص بیشتر قابل مشاهده خواهد بود.

تست نفوذ مایع: معمولاً روی درزها و صفحات جوش داده شده،استفاده می شود. بازرس مقدار کمی مایع به نام نافذ را در ناحیه ای با نقص احتمالی اعمال می کند. ماده نافذ پس از سمپاشی اجازه داده می شود تا ته نشین شود و سپس آن را پاک کنید تا ماده نافذ اضافی روی سطح تمیز شود. یک ماده شیمیایی فلورسنت میتواند به ماده نافذ اضافه شود تا عیوب زیر نور ماوراءبنفش قابل مشاهده باشد.

تست فشار: توسط کد ASME BPV برای تست استحکام و نشتی مورد نیاز است. دو روش برای آزمایش فشار وجود دارد: آزمایش فشار هیدرواستاتیک از آب به عنوان واسطه استفاده می کند، در حالی که آزمایش فشار پنوماتیک از هوا یا نیتروژن استفاده می کند. مورد دوم برای اهداف ایمنی ترجیح داده می شود زیرا مایع فشرده حاوی انرژی کمتری نسبت به گاز فشرده است. با خارج کردن هوا از ظرف کار می کند و دستگاه با مایع آزمایش پر می شود تا زمانی که فشار داخلی 1.5 برابر فشار طراحی شده برای آزمایش هیدرواستاتیک و 1.2 – 1.5 برابر برای آزمایش پنوماتیک شود. سپس مایع به طور مداوم حداقل 10 دقیقه نگه داشته می شود. بازرس سپس به دنبال ترک و نشت در سیستم می شود. از رنگهای فلورسنت یا ردیابها برای تعیین منشأ ترکها استفاده میشود. آزمایش فشار معمولاً در حین خاموش شدن یا به عنوان آزمایش اعتبار پس از تعمیر مخزن از آسیب انجام می شود. بهترین راه برای کسب مهارت و کار با ابزار ها این است که شما آموزش سالیدورک رو مشاهده کنید.

نتیجه

مخازن تحت فشار ظروف محصور شده ای هستند که مایعات، بخارات و گازها را در فشاری به طور قابل توجهی بالاتر یا کمتر از فشار محیط نگهداری و ذخیره می کنند.

طراحی، ساخت، تعمیر و آزمایش مخازن تحت فشار توسط برخی مقررات مانند ASME BPVC و API 510 کنترل می شود. چنین مقرراتی برای اطمینان از ایمنی در طول کار مخزن تحت فشار تنظیم شده است.

انواع مخازن تحت فشار با توجه به عملکرد آنها مخازن ذخیره، بویلرها، مبدل های حرارتی و مخازن فرآیند می باشد. یک مخزن تحت فشار ممکن است کروی یا استوانه ای باشد. مخازن استوانه ای بیشتر رایج هستند و سر آنها ممکن است نیمکره ای، بیضی شکل باشد. محور یک مخزن تحت فشار ممکن است عمودی یا افقی باشد.

معیارهای انتخاب مواد برای یک مخزن تحت فشار عبارتند از: می تواند الزامات استحکام یک کاربرد خاص را برآورده کند، مقاومت در برابر خوردگی، بازگشت سرمایه، سهولت ساخت و نگهداری، و در دسترس بودن.

پارامترهای طراحی حیاتی برای محاسبه مشخصات یک مخزن تحت فشار عبارتند از: فشار طراحی، حداکثر فشار کاری مجاز، دمای طراحی، حداکثر تنش مجاز

مخزن تحت فشار از طریق آهنگری، نورد و جوشکاری ورق های فلزی ساخته می شود.

روشهای مورد استفاده برای آزمایش قابلیت اطمینان مخازن تحت فشار عبارتند از: آزمایش بصری، آزمایش فراصوتی، آزمایش رادیوگرافی، آزمایش ذرات مغناطیسی، آزمایش نفوذ مایع و آزمایش فشار.

مطالب زیر را حتما مطالعه کنید

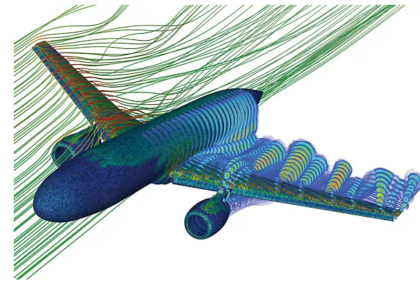

دینامیک سیالات محاسباتی (CFD) چیست؟

کاربرد هوش مصنوعی در مهندسی مکانیک

هیدرولیک چیست؟ | اجزا و انواع سیستم هیدرولیک

دیدگاهتان را بنویسید