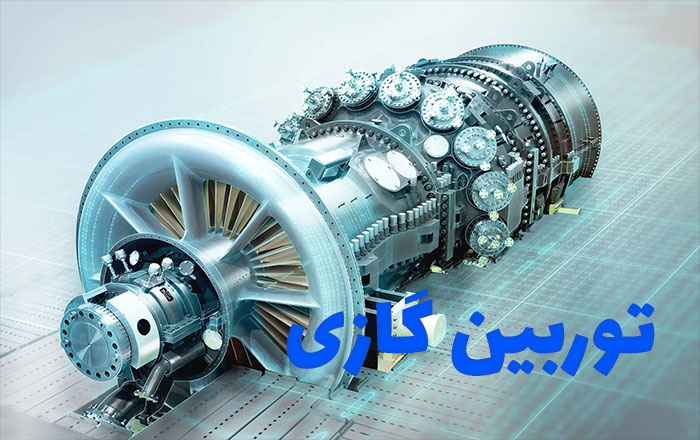

نیروگاه های توربین گازی چگونه کار می کنند

موتور توربین گازی، هر موتور احتراق داخلی که از گاز به عنوان سیال عامل مورد استفاده برای چرخاندن توربین استفاده می کند نام دارد. این اصطلاح همچنین معمولاً برای توصیف یک موتور احتراق داخلی کامل متشکل از حداقل یک کمپرسور، یک محفظه احتراق و یک توربین استفاده می شود. بهترین راه برای شناخت و مدلسازی این توربین ها آموزش سالیدورک میباشد

اجزای توربین گازی

توربین های احتراق (گاز) که در بسیاری از نیروگاه های امروزی با سوخت گاز طبیعی نصب می شوند، ماشین های پیچیده ای هستند، اما اساساً شامل سه بخش اصلی می شوند:

کمپرسور هوا

کمپرسور که هوا را به داخل موتور می کشد، آن را تحت فشار قرار داده و با سرعت صدها مایل در ساعت به محفظه احتراق می رساند.

سیستم احتراق

سیستم احتراق، معمولاً از حلقه ای از انژکتورهای سوخت تشکیل شده است که جریان ثابتی از سوخت را به داخل محفظه های احتراق تزریق می کند، جایی که با هوا مخلوط می شود. این مخلوط در دمای بیش از 2000 درجه فارنهایت می سوزد. احتراق یک جریان گاز با دمای بالا و فشار بالا ایجاد می کند که وارد بخش توربین شده و منبسط می شود.

توربین

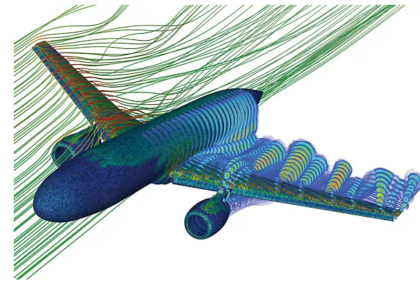

توربین آرایه پیچیده ای از پره های متناوب ثابت و دوار مقطع ایروفویل است. همانطور که گاز احتراق داغ از طریق توربین منبسط می شود، پره های دوار را می چرخاند. تیغه های چرخان عملکرد دوگانه ای دارند: کمپرسور را به حرکت در می آورند تا هوای تحت فشار بیشتری را به قسمت احتراق بکشد و ژنراتور را برای تولید برق می چرخانند.

توربین گازی زمینی

توربین های گازی زمینی دو نوع هستند: (1) موتورهای قاب سنگین و (2) موتورهای هوا مشتق. موتورهای فریم سنگین با نسبت فشار کمتر (معمولاً زیر 20) مشخص می شوند و از نظر فیزیکی بزرگ هستند. نسبت فشار، نسبت فشار تخلیه کمپرسور و فشار هوای ورودی است. موتورهای هوا مشتق شده همانطور که از نامش پیداست از موتورهای جت مشتق شده اند و با نسبت تراکم بسیار بالا (معمولاً بیش از 30) کار می کنند. موتورهای مشتق از هوا بسیار فشرده هستند و در جاهایی که به توان خروجی کمتری نیاز است مفید هستند. از آنجایی که توربینهای فریم بزرگ خروجی توان بالاتری دارند، میتوانند مقادیر بیشتری از گازهای گلخانهای تولید کنند و باید طوری طراحی شوند که انتشار آلایندههایی مانند NOx کمتری داشته باشند.

راندمان توربین گازی

یکی از کلیدهای راندمان سوخت به قدرت توربین دمایی است که در آن کار می کند. دماهای بالاتر به طور کلی به معنای راندمان بالاتر است که به نوبه خود می تواند منجر به عملکرد اقتصادی تر شود. گازی که در یک توربین معمولی نیروگاه جریان دارد میتواند تا 2300 درجه فارنهایت گرم باشد، اما برخی از فلزات حیاتی در توربین میتوانند دمایی بین 1500 تا 1700 درجه فارنهایت را تحمل کنند. بنابراین، هوای کمپرسور ممکن است برای خنکسازی استفاده شود. اجزای کلیدی توربین، کاهش بازده حرارتی نهایی.یکی از دستاوردهای اصلی برنامه توربین پیشرفته وزارت انرژی، شکستن محدودیت های قبلی در دمای توربین، با استفاده از ترکیبی از فن آوری های خنک کننده نوآورانه و مواد پیشرفته بود. توربین های پیشرفته ای که از برنامه تحقیقاتی این وزارتخانه پدید آمدند توانستند دمای ورودی توربین را تا 2600 درجه فارنهایت افزایش دهند – تقریباً 300 درجه گرمتر از توربین های قبلی و بازدهی تا 60 درصد را به دست آورند.

راه دیگر برای افزایش راندمان، نصب یک ریکاوراتور یا مولد بخار بازیابی حرارت (HRSG) برای بازیابی انرژی از اگزوز توربین است. یک رکوپاتور گرمای هدر رفته در سیستم اگزوز توربین را جذب می کند تا هوای تخلیه کمپرسور را قبل از ورود به محفظه احتراق پیش گرم کند. HRSG با جذب گرما از اگزوز توربین بخار تولید می کند. این بویلرها به عنوان مولد بخار بازیابی حرارت نیز شناخته می شوند. بخار پرفشار از این دیگها میتواند برای تولید نیروی الکتریکی اضافی با توربینهای بخار استفاده شود که به آن سیکل ترکیبی میگویند.یک توربین گازی چرخه ساده می تواند بازده تبدیل انرژی را بین 20 تا 35 درصد به دست آورد. با دمای بالاتری که در برنامه توربین وزارت انرژی به دست می آید، نیروگاه های سیکل ترکیبی توربین گازی هیدروژن و گاز سنتز آینده احتمالاً بازدهی 60 درصد یا بیشتر را خواهند داشت. هنگامی که گرمای هدر رفته از این سیستم ها برای مقاصد گرمایشی یا صنعتی گرفته می شود، بازده کلی چرخه انرژی می تواند به 80 درصد برسد. جهت تمرین و شناخت بیشتر بهتر است آموزش سالیدورک مقدماتی را مشاهده نمایید.

مطالب زیر را حتما مطالعه کنید

دانلود PDMS 12.1 SP4 14 (نسخه کامل) + راهنمای نصب تصویری گامبهگام

تفاوت مسترکم و پاورمیل چیست؟ ( 0 تا 100)

پدیده تشدید (Resonance) در ارتعاشات مکانیکی را بشناسید

ارتعاشات مکانیکی چیست؟ + انواع ارتعاشات مکانیکی

چگونه یک مهندس مکانیک موفق باشیم؟

دینامیک سیالات محاسباتی (CFD) چیست؟

دیدگاهتان را بنویسید