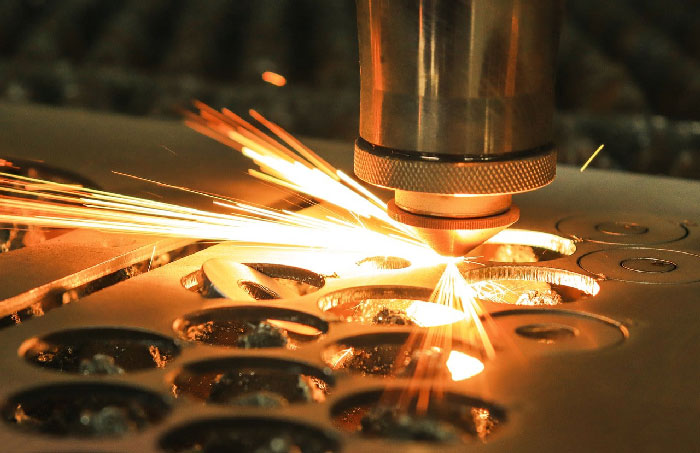

برش لیزر چیست؟ [نحوه کار، انواع و کاربرد]

برش لیزر یک روش برش غیر سنتی است که از یک جریان نور منسجم به نام لیزر برای برش مواد استفاده می کند. فرآیندی که در آن مواد به طور مداوم در طول فرآیند برش حذف می شوند. این امر با تبخیر، ذوب، فرسایش شیمیایی یا انتشار کنترل شده ترک انجام می شود.

چشمی های لیزر به صورت دیجیتالی توسط CNC (کنترل کامپیوتری) کنترل می شوند و این فرآیند را برای حفاری سوراخ هایی به کوچکی 5 میکرون مناسب می کند. همچنین، در این فرآیند تنشهای پسماند در مواد ایجاد نمیشود که امکان برش مواد ظریف و شکننده را فراهم میکند.

پیشنهاد مکتبی نو: برشکاری واترجت چیست؟

برش لیزر چگونه کار می کند؟

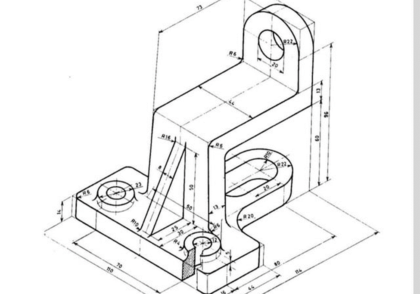

عملکرد دستگاه برش لیزر مشابه دستگاه CNC می باشد، با این تفاوت که از یک لیزر پرقدرت استفاده می کند. لیزر مواد برش یا پرتو را با استفاده از CNC و تجهیزات نوری انتقال میدهد. دستگاه از CNC یا G-code ارائه شده برای برش مواد و کنترل حرکت استفاده می کند.

پس از متمرکز شدن پرتو لیزر، مواد ذوب شده، تبخیر می شوند و می سوزند. علاوه بر این، هنگامی که مواد را با یک جت گاز برش می دهید، می توانید یک سطح پرداخت شده با کیفیت بالا به دست آورید. تولید پرتو لیزر در یک محفظه بسته رخ میدهد که در آن یک لامپ یا تخلیه الکتریکی مواد نوری را تحریک میکند.

پس از انعکاس از طریق تکه های آینه، مواد نوری تقویت میشوند. تا زمانی که انرژی کافی برای تشکیل یک جریان نوری تک رنگ منسجم فراهم شود این پدیده ادامه می یابد. شدت نور پس از اینکه با استفاده از فیبر یا آینه بر روی منطقه کار متمرکز شد افزایش می یابد.

قطر باریک ترین قسمت پرتو لیزر کمتر از 0.32 میلی متر است. از طرف دیگر، عرض برش به طور بالقوه می تواند به کوچکی 0.10 میلی متر باشد. با این حال، این بستگی به ضخامت مواد دارد. هنگام برش مواد توسط دستگاه لیزر زماینکه عملیات از لبه مواد شروع نمی شود، ابتدا از فرآیند سوراخ کردن استفاده می شود.

انواع برش لیزر

برای برش، سه نوع اصلی لیزر وجود دارد. آنها شامل CO2، (نئودیمیم ایتریم آلومینیومگارنت) Nd-YAG و لیزرهای فیبر هستند. تفاوت آنها در مواد پایه مورد استفاده برای تولید پرتو لیزر است.

لیزر دی اکسید کربن

این نوع لیزر دارای یک محفظه تخلیه گاز است که با 10-20٪ دی اکسید کربن، 10-20٪ نیتروژن، مقادیر کمی هیدروژن و زنون و هلیوم پر شده است. پمپاژ لیزری با تخلیه جریان انجام می شود نه به وسیله تابش.

با عبور جریان از محیط روشنایی، مولکول های نیتروژن به سطح انرژی بالاتری برانگیخته می شوند. برخلاف آنچه قبلاً توضیح داده شد، مولکولهای نیتروژن برانگیخته، به دلیل انتشار فوتون انرژی خود را از دست نمیدهند.

در عوض، انرژی حالت های ارتعاشی خود را به مولکول های CO2 منتقل می کند. این فرآیند تا زمانی ادامه می یابد که اکثر مولکول های CO2 در حالت قابل انتقال قرار گیرند. سپس مولکولهای دیاکسید کربن نور مادون قرمز را در 10.6 میکرومتر یا 9.6 میکرومتر ساطع میکنند و آنها را به سطح انرژی پایینتری میرسانند.

آینه های تشدید کننده برای بازتاب فوتون های ساطع شده در این طول موج ها طراحی شده اند. آینه یک بازتابنده جزئی است که اجازه می دهد تا اشعه مادون قرمز مورد استفاده برای برش مواد آزاد شود.

پس از انتشار نور مادون قرمز، مولکول CO2 با انتقال انرژی باقی مانده خود به اتم های هلیوم آلایش شده به حالت اولیه باز می گردد. سپس اتم های سرد هلیوم بسیار داغ می شوند و توسط سیستم خنک کننده لیزر خنک می شوند. راندمان لیزرهای CO2 در حدود 30 درصد بیشتر از سایر لیزرها است.

لیزرهای کریستال ( ruby, Nd and Nd-YAG)

برخلاف لیزرهای CO2، این نوع لیزر یک لیزر حالت جامد است که از کریستال های مصنوعی به عنوان وسیله ساطع کننده نور استفاده می کند. رایج ترین کریستال YAG (Y3Al5O12) است که با 1% نئودیمیم یونیزه شده (Nd3+) آلایش شده است.

یون های Nd در این کریستال جایگزین یون های Y در ساختار بلوری می شوند. میله ها تقریباً 10 سانتی متر طول و 6 تا 9 سانتی متر قطر دارند. انتهای میله های YAG جلا داده شده و با یک ماده بسیار بازتابنده پوشیده شده است که به عنوان یک سیستم تشدید کننده عمل می کند.

تشعشع کریپتون یا دیود لیزری باعث پمپاژ لیزر می شود. این پمپاژ لیزری یون های نئودیمیم را به سطوح انرژی بالاتر تحریک می کند. پس از مدتی، یونهای نئودیمیم برانگیخته شده بدون انتشار فوتون وارد حالت پایینتر و پایدارتری میشوند. این فرآیند تا زمانی ادامه می یابد که محیط با یون های Nd برانگیخته پر شود. یون Nd از حالت پاییدار خود، نور مادون قرمز را در طول موج 1064 نانومتر ساطع می کند.

لیزرهای فیبر

لیزرهای فیبر شکل جدیدی از لیزر هستند که نور را با استفاده از فیبرهای نوری به جای گازها (لیزرهای CO2) یا کریستال ها (لیزرهای Nd-YAG) ساطع می کنند. لیزرهای فیبر از آنجایی که از فیبرهای نوری استفاده می کند، لیزرهای حالت جامد هستند و مشابه لیزرهای کریستالی عمل می کنند.

فیبر نوری با عناصری مانند اربیوم و ایتربیوم آلایش شده است. اربیوم نوری در محدوده 1528 تا 1620 نانومتر تولید می کند. از سوی دیگر، ایتربیوم در 1030 نانومتر، 1064 نانومتر و 1080 نانومتر نور تولید می کند.

مشخص است که وقتی نور از یک فیبر نوری عبور می کند، با حداقل اتلاف انرژی در داخل آن باقی می ماند. این امر فیبرهای نوری را از انواع دیگر که نیازمند همترازی دقیق هستند پایدارتر میکند.

مزایای دستگاه برش لیزر

دقت بالا

لیزرها از یک پرتو متمرکز نور برای برش اجسام با دقت بسیار زیاد استفاده می کنند. لیزر قدرتمند و کوچک است، اما مواد را با دقتی بی نظیر ذوب و تبخیر می کند. بیشتر اوقات، دقت لیزر از 0.003 میلی متر تا 0.006 میلی متر متغیر است. برش پلاسما دارای دقت حدود 0.02 میلی متر است که این عدد بالاتر از دقت برش لیزری می باشد. به طور مشابه، سایر ابزارهای برش دارای دقت بین 1 تا 3 میلی متر یا حتی بالاتر هستند. فرض کنید که در فرآیند ساخت به یک ماشین با دقت بالا نیاز است. در این مورد، ابزار ترجیحی معمولاً برش لیزر است. بنابراین، در صنعت هوافضا که نیاز به سطح تلرانس کوچک دارد از برش لیزر استفاده می شود.

هزینه کمتر و مقرون به صرفه تر

یکی از مزایای فناوری لیزر مزیت اقتصادی آن نسبت به سایر دستگاه های CNC با گنجایش مشابه است. به لطف این فناوری دیگر نیازی به ابزارهای سفارشی نیست. همچنین برای هیچ پروژه ای نیازی به تغییر تجهیزات ندارید زیرا به ابزار برش اضافی نیاز ندارید. علاوه بر این، هیچ تماس فیزیکی وجود ندارد، بنابراین هیچ گونه سایش و پارگی روی سطح وجود نخواهد داشت. از آنجایی که دستگاه های برش لیزری قطعات مکانیکی کمی دارند، هزینه نگهداری آنها نسبت به سایر فناوری های براده برداری کمتر است. هزینه راه اندازی دستگاه نیز در مقایسه با ابزارهای تولید سنتی کمتر خواهد بود.

برای کارهای با پیچیدگی شدید

بسیاری از کارهایی که ممکن است برای سایر فناوری های برش بیش از حد پیچیده باشند، برای دستگاه های برش لیزری ساده خواهد بود. فناوری لیزر می تواند بر روی نازک ترین سطح های ماده کار کند. اگرچه ممکن است ناحیه برش کمی انحراف داشته باشد یا پیچ خورده باشد، اما میتوانید هندسههای پیچیده را به سرعت با برش لیزری ایجاد کنید. برش لیزر تلرانس وسیعی دارد و برای انواع گوناگون مواد میتوان استفاده کرد.

بهره برداری بهتر از ورق و تولید ضایعات کمتر

وقتی مواد را با لیزر برش می دهید، فقط مقدار بسیار کمی از مواد هدر می رود. این امر باعث می شود که با بهره برداری بخش قابل توجهی از مواد از سایر دستگاه ها متمایز شود. با استفاده از برش لیزر، سازندگان می توانند بهرهبرداری از مواد را به حداکثر برسانند. همانطور که منابع به طور موثرتر استفاده می شود، مواد کمتری هدر می رود و هزینه های تولید کاهش می یابد.

پیشنهاد مکتبی نو: علائم جوشکاری

پیشگیری از آسیب

یکی دیگر از مزایای این نوع برش جلوگیری از آسیب، حتی به باریک ترین مواد است. بسیاری از مردم تمایل دارند اطلاعات نادرست در مورد این دستگاه را باور کنند و معتقدند که ایجاد اعوجاج یا آسیب در مواد اجتناب ناپذیر است. این باور عمومی تصور دارد که از حرارت بالا در فرآیند برش لیزری استفاده می شود. باید توجه داشته باشید که گرما فقط بر یک منطقه کوچک جسم تأثیر می گذارد و بر مناطق دیگر تأثیر نمی گذارد. برش لیزری ورق ها به طرز شگفت انگیزی سریع است، بنابراین زمان لازم برای برش کم است. در نتیجه، سازندگان به راحتی می توانند از تاب برداشتن و اعوجاج جلوگیری کنند.

مصرف انرژی کم

از آنجاییکه دستگاه های برش لیزر هیچ قطعه متحرک دیگری ندارند، باعث کاهش مصرف انرژی می شود. در مقابل، ماشینهایی که قطعات متحرک دارند، انرژی بیشتری مصرف میکنند. علاوه بر این، مواد بسیار سریع برش داده میشوند. این کار به صرفه جویی در زمان و انرژی کمک می کند. هنگامی که انرژی کمتری مصرف شود، هزینه عملیات نیز کاهش می یابد.

سازگاری با انواع مواد

جالب است بدانید که این دستگاه می تواند بر روی مواد مختلفی کار کند. برش لیزر علاوه بر برش مواد، به فرآیندهای دیگری مانند علامت گذاری، سوراخ کاری و حکاکی نیز کمک می کند. شایان ذکر است که برای انجام تمام این کارهای مختلف نیازی به تعویض یا تغییر ابزار ندارید. برش لیزر به برش فلز محدود نمی شود. از دیگر موادی که از لیزر برای برش آن ها استفاده میشود می توان به چوب، آلومینیوم، پلاستیک، مس و برنج اشاره کرد. برش لیزر یک فرآیند همه کاره است زیرا می تواند تقریباً تمام انواع مواد را به راحتی برش دهد.

معایب دستگاه برش لیزری

در حالی که این فرآیند برش مزایای زیادی دارد، معایبی نیز دارد که باید از آنها آگاه باشید. در زیر به برخی از آنها خواهیم پرداخت.

برش لیزر پلاستیک ها دود سمی تولید می کند و نیاز به تهویه می باشد که می تواند یک عمل پر هزینه باشد.

برش موثر لیزر به ضخامت قطعه، مواد برش داده شده و نوع لیزر مورد استفاده نیز بستگی دارد. بدون مراقبت مناسب و استفاده از شدت لیزر نادرست، مواد برش خورده ممکن است بسوزد یا برخی فلزات تغییر رنگ دهند. همچنین برش پلاسما می تواند ورق های ضخیم تر از برش لیزر را برش دهد. با پیشرفت فناوری لیزر این مشکلات در حال بر طرف شدن است، اما هزینه های دستگاه هنوز بالاست.

در نهایت، اگرچه این عمل یک فرآیند خودکار است، راه اندازی و نگهداری آن نیاز به دخالت انسان دارد و در صورت تماس اپراتور با لیزر، خطر سوختگی جدی وجود دارد.

پیشنهاد مکتبی نو: سالیدورک چیست؟

کاربرد برش لیزری در صنایع

همانطور که قبلا گفته شد، برش لیزر یک بخش هیجان انگیز است که همیشه در حال تکامل است. در اینجا برخی از رایج ترین کاربردهای امروزهی برش لیزر آورده شده است.

صنعت خودرو

به دلیل توانایی در تکثیر قطعات با سرعت و دقت نسبی جایگاهی در صنعت خودرو پیدا کرده است. تکثیر دقیق قطعات با اشکال و اندازه های مختلف در بخش خودرو بسیار مهم است. برای برش فلزات و پلاستیک ها جهت ساخت قطعات بدنه، قطعات الکترونیکی، پوشش های داخلی و دکمه های خودروها استفاده می شود. بهعلاوه، دستگاههای برش میتوانند دکمههایی را بر روی فضای داخلی خودرو حک کنند تا نور از آن عبور کند و شماره سریال و قطعه را روی قطعات تولیدی ثبت کنند. قالب هایی که برای برش قسمت های مختلف استفاده می شود را می توان با لیزر نیز برش داد. برش لیزر برای برش قطعات هیدروفرم شده مناسب است. اینها معمولاً لوله های محکمی هستند که ساختمان وسیله نقلیه را تقویت میکنند. به طور معمول، این قطعات برای ایجاد قاب موتور یا پانل ابزار استفاده می شود.

صنعت قالب و ابزار

همانطور که قبلا ذکر شد، برش لیزر می تواند برای ساخت قالب برای تکثیر قطعات استفاده شود. با استفاده از توانایی لیزر برای برش عمق های مختلف در فلز، میتوان قالبهای بسیار دقیقی برای قطعات ایجاد کرد که میتوانند به طور مداوم از طریق یک فرآیند قالبگیری تکراری استفاده شوند. تکثیر قالب ها با برش لیزر نیز فرآیندی سریع و دقیق است. قالب های تزریق را با استفاده از برش لیزر می توان با دقت مشابه ساخت. این فرآیند ساخت قالب را ساده میکند و تکثیر قالب را به روشی بسیار سریعتر و گرانتر تبدیل میکند. در ساخت ابزار می توان برای علامت گذاری و حکاکی در صنعت خودروسازی و ساخت ابزار دستی ساده استفاده کرد. سرعت برش بر روی فلزات قوی حتی ممکن است بهتر از روش های دیگر برش قالب باشد. به دلیل تنوع استفاده از مواد، حتی می توانید آرم شرکت و اطلاعات ابزار را با لیزر بر روی دسته های لاستیکی اکثر ابزارها حکاکی کنید.

صنعت جواهرسازی

دقت استفاده از آن را در فرآیندهای ساخت جواهرات آسان می کند. به عنوان مثال، ساعتی را با دنده های کوچک زیاد تصور کنید. لیزرها با دقت برش میدهند تا چرخ دنده ها با ضایعات و زمان تولید کمتر ساخته شوند. علاوه بر این، قابلیت های حکاکی لیزر اجازه می دهد تا قطعات در طول فرآیند ساخت علامت گذاری شوند. از آنجایی که لیزر می تواند اشکال و ضخامت های دقیقی را برش دهد، از برش لیزر نیز می توان برای ساخت جواهرات استفاده کرد. ساخت یک حلقه یا دستبند با عرض، عمق و قطر دقیق را می توان به راحتی با لیزر انجام داد. لیزرها همچنین می توانند طرح ها و نوشته ها را بر روی سطوح داخلی یا خارجی حکاکی کنند.

ساخت دستگاه های پزشکی

مهمترین مزایای این نوع برش در صنعت پزشکی، جراحی لیزر و ساخت محصولات پزشکی است. جراحی لیزری به جراحان اجازه می دهد تا برش های دقیقی ایجاد کنند و بیماران سریعتر بهبود می یابند. قطعاتی که توسط لیزر برش میشوند برای تولید وسایل پزشکی که کیفیت زندگی بیماران را بهبود می بخشد استفاده می شود. به عنوان مثال استنت ها، چهارچوب دریچه ها، گیره های عروقی، مفصل های استخوانی، شفت های انعطاف پذیر و مته ها همگی از قطعات برش لیزری ساخته شده اند.

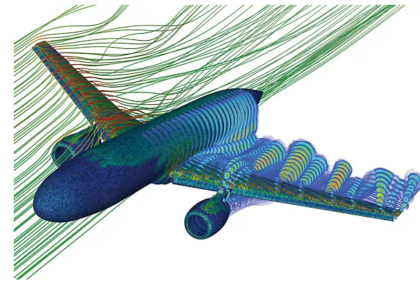

تولید سرامیک

سرامیک ها دارای کیفیت های مختلفی هستند که مهندسان را قادر می سازد از آنها در کاربردهای مختلف استفاده کنند. رسانایی الکتریکی و حرارتی کم، آنها را به عایق های عالی تبدیل می کند. آنها با سایر مواد شیمیایی واکنش نشان نمی دهند، نقطه ذوب بالایی دارند و بسیار بادوام هستند. لیزرها اغلب برای برش سرامیک ها استفاده می شوند زیرا زمان فرآیند را بدون کاهش کیفیت، کاهش می دهند. موتورهای جت هواپیما، موتورهای الکتریکی، بلندگوها، هدفون ها، ژنراتورهای نیروگاهی، پلوپزها و حتی لامپ های رشته ای دارای قطعات سرامیکی هستند.

تولید سیلیکون

ماده دیگری که می تواند از برش لیزری بهره مند شود سیلیکون است که کاربردهای زیادی دارد. برش دقیق به مهندسان این امکان را می دهد تا قطعات سیلیکونی کوچکتری نسبت به سایر روش های برش تولید کنند. سیلیکون در برابر حرارت بالا و فرسودگی مقاوم است و کار با آن آسان است. کاربردهای معمولی سیلیکون در کامپیوترها، الکترونیک، نساجی، محصولات خانگی، خودروها و ساخت و ساز یافت می شود.

مطالب زیر را حتما مطالعه کنید

دینامیک سیالات محاسباتی (CFD) چیست؟

کاربرد هوش مصنوعی در مهندسی مکانیک

هیدرولیک چیست؟ | اجزا و انواع سیستم هیدرولیک

دیدگاهتان را بنویسید