آهنگری چیست؟ [انواع، مزایا و معایب]

آهنگری (Forging) یک فرآیند تولیدی است که منجر به شکل دادن فلزات از طریق چکش کاری، پرس یا نورد می گردد. این نیروهای فشاری از طریق چکش یا قالب اعمال می شوند. فورج اغلب بر اساس دمایی که در آن انجام می شود، به سه دسته سرد، گرم و داغ طبقه بندی می شود.

طیف وسیعی از فلزات قابلیت آهنگری دارند. فلزاتی که به طور معمول استفاده می شوند، عبارتند از فولادهای کربنی، فولادهای آلیاژی و فولادهای زنگ نزن. فلزات بسیار نرم نیز مانند آلومینیوم، برنج و مس قابلیت آهنگری دارند. فرآیند آهنگری می تواند قطعاتی با خواص مکانیکی فوق العاده همراه با حداقل ضایعات را تولید کند. فرضیه اصلی این است که فلزات به منظور حصول شکل هندسی مورد نظر بصورت پلاستیک دچار تغییر شکل شده و مقاومت به خستگی و استحکام آنها افزایش می یابد. فرآیند آهنگری از نظر اقتصادی مناسب بوده و دارای قابلیت تولید انبوه قطعات و دستیابی به خواص مکانیکی ویژه در محصول نهایی است.

از زمان انقلاب صنعتی، قطعات فورج به طور گسترده ای در مکانیزم ها و ماشین آلاتی که نیاز به استحکام بالایی داشته باشند استفاده می شود. چنین عملیات هایی معمولاً برای دستیابی به یک قطعه تقریباً تمام شده نیاز به پردازش بیشتر (مانند ماشینکاری) دارند.

تاریخچه فورج

آهنگری هزاران سال است که توسط آهنگرها انجام شده است. در ابتدا، برنز و مس رایجترین فلزات مورد استفاده بودند، در عصر برنز: با کشف توانایی کنترل دما و فرآیند ذوب فلزات، آهن به عنوان فلز پایه برای آهنگری تبدیل شد.

محصولات سنتی شامل ظروف آشپزخانه، سخت افزارها، ابزار دستی و سلاح های تیز هستند. انقلاب صنعتی باعث شد که آهنگری به یک فرآیند تولید انبوه کارآمدتر تبدیل شود. پس از آن، آهنگری همراه با پیشرفت تجهیزات، ربات ها، کنترل های الکترونیکی و اتوماسیون تکامل یافت. این روش در حال حاضر یک صنعت جهانی بوده که قطعات فلزی با کیفیت بالا را در طیف وسیعی از اندازهها، شکلها و مواد تولید میکند.

انواع فرآیندهای آهنگری

آهنگری سقوطی (Drop Forging)

آهنگری سقوطی نام خود را از فرآیند سقوط چکش روی فلز برای تبدیل شکل آن به شکل قالب گرفته است. قالب به سطوحی اطلاق می شود که با فلز در تماس هستند. دو نوع آهنگری سقوطی شامل آهنگری قالب باز و قالب بسته وجود دارند. قالب ها معمولاً به شکل مسطح هستند و برخی از آنها دارای سطوحی با شکل متمایز برای عملیات های خاص هستند.

آهنگری قالب باز (Open-die forging )

چکش به فلز روی سندان ثابت برخورد کرده و منجر به تغییر شکل آن می شود. فلز هرگز به طور کامل در قالب ها محصور نمی شود، به جز در مناطقی که در تماس با قالب ها هستند به فلز اجازه داده می شود گه سیلان داشته باشد. این وظیفه اپراتور است که فلز را در جهتی قرار دهد که به شکل نهایی مطلوب برسد. قالب های مسطح که برخی از آنها دارای سطوحی با شکل خاص برای عملیات های تخصصی هستند، استفاده می شوند. آهنگری قالب باز برای قطعات ساده و بزرگ و همچنین قطعات فلزی ویژه مناسب است.

مزایای فورج قالب باز:

- مقاومت به خستگی و استحکام بهتر

- کاهش میزان خطاها و حفرات

- بهبود ریزساختار

- سیلان پیوسته دانه

- اندازه دانه کوچک تر

آهنگری قالب بسته (Closed-die forging )

در این روش فلز در داخل قالب و متصل به سندان قرار می گیرد. با سقوط چکش روی فلز، قطعه سیلان پیدا کرده و حفره های قالب را پر می کند. چکش در فاصه های زمانی خیلی کوتاه در مقیاس میلی ثانیه بصورت متوالی به فلز برخورد می کند. مواد اضافی بصورت زائده از حفره های قالب خارج می شوند. این زائده ها با توجه به اینکه سریعتر از بقیه ماده سرد می شوند، از مواد درون قالب مستحکم تر هستند. پس از پایان عملیات آهنگری این زائده ها از روی قطعه حذف می شوند. قطعات به منظور حصول شکل نهایی، از یک سری حفره ها درون قالب حرکت می کنند: • پرشدن لبه ها (fullering یا bending): اولین مرحله پرشدن قالب توسط فلز به منظور رسیدن به شکل خشن. • مسدود شدن حفره ها: در این مرحله فلز پس از اعمال تقریباً به شکل نهایی نزدیک می شود. فلز با خم ها و فیلت های متعددی شکل می گیرد. •پرشدن نهایی حفره ها: مرحله آخر پرداخت کاری و حصول شکل نهایی مد نظر.

مزایای فورج قالب بسته:

- تولید قطعات تا 25 تن

- اقتصادی برای تولید سنگین

- تولید محصولات با شکل نزدیک به حالت نهایی که به پرداخت کاری کمتری نیاز دارند

آهنگری غلطکی (Roll forging)

آهنگری غلطکی شامل دو غلطک افقی استوانه ای یا نیمه استوانه ای است که یک میله گرد یا مسطح را تغییر شکل می دهد. این روش به منظور کاهش ضخامت و افزایش طول قطعات انجام می گیرد. میله گرم شده بین دو غلطک که هر کدام حاوی یک یا چند شیار هستند وارد میشود و بطور پیوسته تغییر شکل می یابد. این فرآیند تا حصول شکل و اندازه نهایی ادامه می یابد.

مزایای آهنگری غلطکی اتوماتیک:

- ایجاد ضایعات خیلی کم

- ایجاد ساختار دانه ای مطلوب

- تولید محصولات با ضخامت کم

- کاهش سطح مقطع

پرسی (Press forging)

در این روش به جای ضربه چکش از فشار یا نیروی آهسته و مداوم استفاده می شود. سرعت حرکت کمتر در این روش منجر به تغییر شکل عمیق تر فلز شده و در نتیجه کل حجم ماده بطور یکنواخت تحت تاثیر قرار می گیرد. در مقابل، در روش سقوطی، تغییر شکل اغلب فقط در سطح ماده متمرکز شده و نواحی داخلی تا حدودی تغییر شکل نمی یابند. با کنترل نرخ فشرده سازی حین عملیات پرسی، کرنش های داخلی نیز تحت کنترل قرار می گیرند.

مزایای آهنگری پرسی:

- اقتصادی برای تولیدات سنگین

- دقت بیشتر در تلرانس ها در محدوده یک تا دو صدم اینچ

- امکان حصول دقت ابعادی بهتر بعلت کشش کمتر قالب ها

- کنترل خودکار سرعت، فشار و حرکت قالب

- امکان اتوماسیون شدن فرآیند

- ظرفیت پرس از 500 تا 9000 تن

پیشنهاد مکتبی نو: آشنایی با بازار کار مهندسی مکانیک

کله زنی (Upset forging)

آهنگری کله زنی فرآیندی است که در آن قطر فلز را با فشرده کردن طول آن افزایش می دهند. از پرس های میل لنگی، ماشین های ویژه با سرعت بالا، در فرآیندهای آهنگری کله زنی استفاده می شود.

پرس های میل لنگی معمولاً در یک صفحه افقی تنظیم می شوند تا کارایی و انتقال سریع فلز از یک ایستگاه به ایستگاه دیگر را بهبود بخشند. پرس های میل لنگی عمودی یا هیدرولیکی نیز در دسترس هستند.

مزایای آهنگری کله زنی:

- سرعت تولید بالا تا 4500 قطعه در هر ساعت

- امکان اتوماسیون کامل

- حذف اضافات و زائده ها

- تولید ضایعات کم

اتوماتیک (Automatic hot forging)

در آهنگری داغ اتوماتیک، میله های فولادی از یک سر ماشین در دمای اتاق وارد می شوند و محصولات آهنگری داغ از انتهای دیگر خارج می شوند. این میله ها بوسیله سیم پیچ های القایی با قدرت بالا در محدوده دمایی 2190-2370 درجه فارنهایت در مدت 60 ثانیه گرم تحت حرارت قرار می گیرند.

میله ها بوسیله غلطک ها اکسیدزدایی شده و در قسمت های خالی به اشتراک گذاشته می شوند. در این مرحله، فلز از طریق چندین مرحله شکلدهی که میتواند با عملیات شکلدهی سرد با سرعت بالا همراه شود، تغییرشکل می یابد. بطور معمول، عملیات شکل دهی سرد برای مراحل پایانی باقی می ماند. با انجام این کار می توان از مزایای کار سرد بهره برد و در عین حال سرعت آهنگری داغ اتوماتیک را نیز حفظ کرد.

مزایای آهنگری داغ اتوماتیک:

- نرخ خروجی بالا

- پذیرش مواد ارزان قیمت

- حداقل نیروی کار مورد نیاز برای کار با ماشین آلات

- ضایعات کمتر مواد ( کاهش 20 تا 30 درصدی ضایعات نسبت به روش معمولی)

دوره های پیشنهادی:

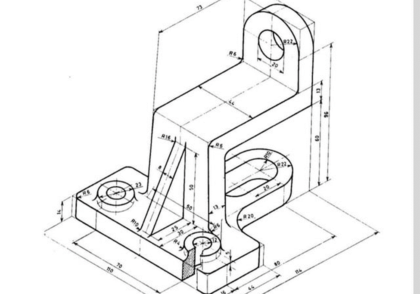

دوره ی جامع سالیدورک از صفر تا صد | کاملترین دوره سالیدورک

آموزش مهندسی معکوس با Geomagic Design X

آموزش جئومجیک سالیدورک (Geomagic for SolidWorks)

آهنگری دقیق (Precision forging )

آهنگری دقیق نیاز به ماشینکاری نهایی کمتری دارد. این روش به منظور کاهش هزینه و ضایعات عملیات های پس از آهنگری توسعه یافته است. این کاهش هزسنه از طریق کاهش مواد و انرژی و همچنین حذف ماشینکاری حاصل می شود.

آهنگری همدما (Isothermal forging)

آهنگری همدما فرآیندی است که در آن فلز و قالب تا یک دمای مشترک گرم می شوند. با استفاده از گرمای آدیاباتیک هیچگونه تبادل جرم و حرارت بین سیستم و محیط اطراف آن وجود ندارد. این تغییرات همه ناشی از تغییرات داخلی است که منجر به نرخ کرنش بسیار کنترل شده می شود. با توجه به اتلاف حرارت پایین تر، از ماشین های کوچکتر برای این فرآیند استفاده می شود.

کاربرد آهنگری

علاوه بر قطعات موتور و گیربکس ، فرآیند آهنگری برای طیف گسترده ای از چرخ دنده ها، دنده چرخ، اهرم ها، شفت ها، دوک ها، اتصالات توپی شکل، توپی چرخ ها، غلطک ها، یوک ها، تیرهای محور، نگهدارنده یاتاقان ها و اتصالات استفاده می شوند.

- محصولات اصلی در تمامی صنایع مکانیکی استفاده می شوند.

- روتور توربین، روتور ژنراتور و غیره محصول آهنگری هستند.

- استحکام خستگی اکثر قطعات متحرک مانند میل لنگ، چرخ دنده های میل بادامک و غیره با عملیات آهنگری بالاتر می رود.

- آهنگری سرد برای تولید ابزار تیز، پیچ و مهره و غیره استفاده می شود.

- بیشتر در ساخت ابزارهای دستی و ابزارهای سخت استفاده می شود.

- در صنعت کشتی سازی در سازه های مختلف آن استفاده می شود.

مزایای آهنگری

آهنگری خواص مکانیکی، شکل پذیری و خستگی و مقاومت در برابر ضربه بالاتری را فراهم می کند. زیرا این فرآیند سیلان دانه را مطابق شکل قطعه ریزتر و هدایت می کند. تقریباً تمامی فلزات آهنی و غیرآهنی قابلیت آهنگری دارند.

- مستحک تر بودن قطعات ساخته شده

- قابل اطمینان بیشتر و هزینه کمتر

- پاسخ بهتر به عملیات حرارتی

- خواص متالورژیکی بهتر و سازگارتر

- تولید طیف وسیعی از محصولات

- نیاز کمتر به عملیات ثانویه

- انعطاف پذیری طراحی فوق العاده

پیشنهاد مکتبی نو: آشنایی با نرم افزارهای مهندسی مواد

معایب آهنگری

- در آهنگری داغ انجام عملیات ثانویه دشوار است

- هزینه سرمایه بیشتر است

- رویه های ایمنی بسیار بالایی برای مواد و پرسنل باید رعایت شود

مطالب زیر را حتما مطالعه کنید

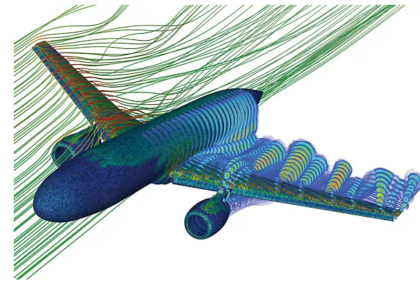

دینامیک سیالات محاسباتی (CFD) چیست؟

کاربرد هوش مصنوعی در مهندسی مکانیک

هیدرولیک چیست؟ | اجزا و انواع سیستم هیدرولیک

دیدگاهتان را بنویسید