انواع روش های ریخته گری چیست؟ [مزایا و معایب ریخته گری]

در آموزش قبلی مبحث ریخته گری و مراحل ریخته گری آشنا شدیم در این مقاله قصد دارید انواع روش های ریخته گری را گفته و مورد بررسی قرار دهیم. در انتها نیز مزایا و معایب ریخته گری را با هم مورد بررسی قرار می دهیم.

پیشنهاد مکتبی نو: ریخته گری چیست؟ مراحل فرآیند ریخته گری

بصورت کلی انواع روش های ریخته گری به شرح زیر است:

ریخته گری ماسه ای (Sand Casting)

ریخته گری ماسه ای یکی از آسان ترین و رایج ترین انواع ریخته گری است که قرن ها شناخته شده است. ریخته گری ماسه ای مجموعه های کوچکتری را با هزینه کمتر و منطقی نسبت به ریخته گری با قالب های دائمی فراهم میکند. از مزایای این نوع ریخته گری، تولید محصولات با هزینه کم و نیز انجام عملیات بسیار کوچک است.

این فرآیند هم به قطعات ریخته گری که به اندازه کافی کوچک هستند و در کف دست جای میگیرند و هم به قطعاتی که به اندازه کافی بزرگ هستند مانند تخت های قطار امکان عملیات میدهد. ریخته گری ماسه ای میتواند بسته به نوع ماسه ی استفاده شده برای ساخت قالب، بیشتر فلزات را ریخته گری کند.

ریخته گری ماسه ای به طور معمول براساس مواد سیلیکایی مانند شن و ماسه مصنوعی یا طبیعی است. ماسه ریخته گری معمولا شامل دانه های کروی و کاملا ریز و آسیاب شدهای است که میتوانند به طور محکم کنار یکدیگر قرار بگیرند تا یک سطح قالب صاف را تشکیل دهند.

ریخته گری به منظور کاهش خطر ترک ها، پارگی ها و سایر نقص ها طراحی شده است که این موارد را با امکان پذیر کردن مقدار متوسطی از افت حجمی و نیز انعطاف پذیری در طول مرحله خنک شدن فرآیند فراهم میکند. ماسه همچنین میتواند با افزودن خاک رس که باعث میشود ذرات پیوند نزدیکتری داشته باشند، تقویت شود.

محصولات خودرویی مانند قطعه های موتور توسط ریخته گری ماسه ای ساخته میشوند.

ریخته گری دقیق (مومی) (Investment casting)

این نوع ریخته گری همچنین به عنوان ریخته گری مومی هم شناخته میشود که از یک الگوی مومی یک بار مصرف برای هر بخش ریخته گری استفاده میکند. در این نوع ریخته گری، موم مستقیما درون یک قالب ریخته شده سپس برداشته میشود و متعاقب آن با مواد نسوز و عوامل اتصالی پوشیده میشود تا یک پوسته ضخیم ساخته شود.

تعدادی نمونه کنار هم قرار میگیرند تا گذرگاه های (اسپرو) رایج را تشکیل دهند. یک بار که پوسته ها سفت شوند، الگوها وارونه شده و در فرگرم می شوند تا موم خارج شود. این الگوها نیازمند مراقبت های بسیاری هستند، به دلیل این که آنها به اندازه کافی محکم نیستند تا فشارهای درگیر در ساخت قالب را تحمل کنند. یکی از مزیت های ریخته گری مومی این است که موم میتواند دوباره استفاده شود.

ریخته گری مومی به طور وسیع برای ساخت قطعات خودرو، تولید برق و صنایع هوا فضا مانند تیغه های توربین استفاده میشوند. این نوع ریخته گری ها تضمین میکنند که اجزای با کیفیت بالا و مزیت های کلیدی همچون دقت، صحت، قابلیت تکرار، قابلیت تغییر و پیوستگی ارایه دهند.

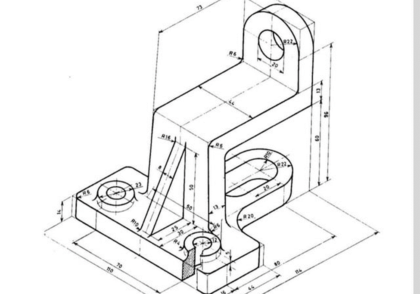

برای مدلسازی این قطعات شما میتوانید ابتدا آموزش شیت متال در سالیدورک را مشاهده نمایید

پیشنهاد مکتبی نو برای مدلسازی قطعات: آموزش سالیدورک (مقدماتی و پیشرفته)

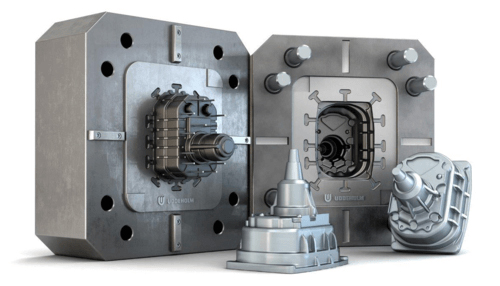

ریخته گری قالبی (Die Casting)

ریخته گری قالبی یک روش قالبسازی مواد از طریق فشار آوردن به فلزات مذاب تحت فشار بالا درون یک حفره ی قالب است. بیشترین ریخته گری های قالبی از فلزات غیرآهنی مخصوصا روی، مس و آلیاژهای آلومینیومی هستند. با این وجود، ریخته گری قالبی براساس فلز آهن نیز امکانپذیر است.

فرآیند ریخته گری قالبی مخصوصا برای کاربردهایی که در آنها قطعات کوچک تا متوسط با جزییات خوب، کیفیت سطح مناسب و دقت ابعادی مورد نیاز است، ارایه میشود.

ریخته گری کم فشار (Low pressure casting )

در ریخته گری کم فشار، قالب با فلزی که از یک کوره تحت فشار بیرون آمده پر میشود که فشار نیز به طور معمول حدود 0/7 بار است. کوره نگهدارنده در پایین ترین قسمت دستگاه ریخته گری قالب عمودی قرار دارد، فلز مذاب مستقیما به انتهای قالب تزریق میشود. فشار فلز را در قالب هول میدهد تا زمانی که فلز مذاب سفت شود.

یکی از مزایای اصلی ریخته گری کم فشار کنترل دقیق پرشدن قالب است. فلز دوب شده سریعا و به نرمی و به طور یکنواخت سر تا سر خطوط تغذیه شده جاری میشود، همزمان تشکیل اکسید را کاهش میدهد و از تخلخل جلوگیری میکند.

این فرآیند برای تولید قطعات متقارن محوری از جمله چرخ های ماشین تکامل پیدا کرد. با استفاده از مغزه های ماسه در قالب، این روش برای تولید بخش های با مقاطع توخالی و هندسه های پیچیده مناسب است.

ریخته گری گریز از مرکز (Centrifugal Casting)

ریخته گری گریز از مرکز برای ساخت قطعات استوانه ای بلند مانند لوله های آهنی با تکیه بر فشارهای G پیشرفته در قالب چرخان استفاده میشود. فلز مذاب وارد شده درون قالب در خلاف جهت سطح داخلی قالب پرتاب میشود و بدین طریق یک قطعه ریخته گری تولید میشود که میتواند عاری از فضای خالی باشد.

ریخته گری گریز از مرکز در ابتدا با استفاده از قالب های خنک شونده با آب به عنوان فرآیند de Lavaud ابداع شد. این فرآیند به منظور تولید قطعات متقارن مانند لوله های فاضلاب و لوله های بزرگ استوانه ای (لوله های توپخانه) به کار گرفته شد و از مزایای آن ساخت قطعات با حداقل تعداد ستون و منبع تغذیه است.

در مورد قطعات نامتقارن که نمیتوانند اطراف محور خودشان بچرخند، نوع دیگر ریخته گری گریز از مرکز وجود دارد که ریخته گری تحت فشار نامیده میشود و تعدادی قطعه را اطراف یک گذرگاه معمول میچیند و قالب ها را حول این محور میچرخاند.

گزینه مشابه دیگری نیز در ریخته گری حلقه های بزرگ دندانه دار (چرخ دنده) استفاده میشود. براساس موادی که ریخته گری می شوند، قالب های فلز یا ماسه ای استفاده می شود.

ریخته گری ثقلی (جاذبه ای) (Gravity Die casting)

ریخته گری ثقلی یک فرآیند ریخته گری با قالب های دائمی است که فلز مذاب از یک پاتیل یا ملاقه درون قالب ریخته میشود. حفره ی قالب بدون هیچ گونه فشاری به جز نیروی جاذبه پر میشود، روند پر شدن توسط کج کردن قالب کنترل میشود.

زیر اندازها و حفره ها میتوانند با استفاده از مغزه های (cores) ماسه به شکل اجزای سازنده برش بخورند. ریخته گری ثقلی کیفیت سطحی بهتری را نسبت به ریخته گری ماسه ای ارایه میکند زیرا دارای ویژگی های مکانیکی بهتری است. هر دو نوع ناشی از سفت شدگی سریع هستند.

علاوه بر این، این فرآیند سرعت ریخته گری بالاتری نسبت به ریخته گری آلومینیومی ماسه ای دارد، اما قالب های فلزی نسبت به نوع ماسه ای گرانتر هستند. از مزایای این نوع فرآیند میتوان به امکان تخلخل گازی پایین و نیز اندازه مناسب دانه ها اشاره کرد.

در مقایسه با ریخته گری ماسه ای، این نوع فرآیند به پاکسازی و مراحل بعد از پردازش کمتری نیاز دارد. ریخته گری جاذبه ای منجر به تولیدات با کیفیت بالاتری می شود. ریخته گری جاذبه ای به طور معمول نسبت به ریخته گری ماسه ای، روش مقرون به صرفه تری برای ساخت ابزار است.

ریخته گری قالبی فشاری در خلاء (Vacuum Die Casting)

ریخته گری قالبی با کمک فشار در خلاء یک فرآیند مهم با قابلیت ریخته گری Kennedy Die است. تخلیه ی خلا حفره ی قالب، گاز محبوس حین ورود فلز را کم میکند و نیز باعث کاهش تخلخل طی فرآیند ریخته گری می شود. نتیجه ی حاصل، ریخته گری قالبی با سطح بالایی از کیفیت است.

سیستم های خلاء فقط یک مکمل هستند. آنها جایگزینی برای طراحی خوب ریخته گری در مهندسی حفره ی قالب، دریچه ها، مجراها و سرریزها نمی شوند.

ریخته گری کوبشی تحت فشار (Squeezing die casting)

ریخته گری تحت فشار که ریخته گری کوبشی نیز نامیده میشود یک فرآیند ترکیبی تشکیل فلز است که ریخته گری قالب دائمی را با ریخته گری کوبشی در تک مرحله ترکیب میکند که در این مرحله میزان خاصی از آلیاژ فلزی ذوب شده درون قالبی که از قبل گرم و روغنکاری شده ریخته می شود و متعاقب آن کوبیده و ریخته گری شده و سپس تحت فشار، سفت و جامد میشود.

ریخته گری توپر (Lost Foam Casting)

ریخته گری توپر یکی از انواع ریخته گری با الگوی تبخیری است که مشابه ریخته گری دقیق می باشد که در آن به جای موم از کف (فوم) پلی استیرن استفاده میشود. از مزایای ریخته گری توپر، نقطه ی جوش پایین فوم های پلیمر است که موجب شده این روش ساده تر باشد و در مقایسه با انواع ریخته گری دقیق احتیاجی به ذوب موم برای جدا شدن از قالب نیست.

ریخته گری مداوم و پیوسته (Continual Casting)

ریخته گری پیوسته، پالایش فرآیند ریخته گری برای تولید مداوم قطعات فلزی با سطح مقطع ثابت است. فلز مذاب درون یک قالب سرباز و خنک شونده با آب ریخته می شود که این امکان را میدهد تا پوسته ای از فلز جامد روی مرکزی که هنوز حالت مایع دارد شکل بگیرد و به تدریج فلز را از بیرون به داخل جامد کند.

بعد از جامد شدن، رشته (از آن جایی که گاهی رشته نامیده میشود) به طور مداوم از قالب خارج میشود. طول های از پیش تعیین شده ی رشته توسط قیچی های مکانیکی و یا مشعل های اکسی استیلن قطع میشوند و به منظور فرآیندهای شکل دهی بعدی به انبار منتقل می شوند.

اندازه های قطعه ی ریخته گری از نخ باریک (با ضخامتی در حد چند میلیمتر و عرضی حدود 5 متر) تا شمش (90 تا 160 میلیمتر مربع) تا تخته بتنی (با عرض 25/1 متر و ضخامت حدود 230 میلیمتر) متنوع است. گاهی ممکن است رشته قبل از روند برش، تحت تاثیر یک فرآیند غلتک زنی (نورد) گرم اولیه قرار بگیرد.

ریخته گری مداوم به دلیل هزینه ی پایین مربوط به تولید پیوسته ی یک محصول استاندارد و نیز افزایش کیفیت محصول نهایی مورد استفاده قرار میگیرد. فلزاتی نظیر فولاد، مس، آلومینیوم و سرب به طور مداوم ریخته گری میشوند. فولاد فلزی است که بیشترین ظرفیت را با استفاده از این روش ریخته گری دارد.

مزایای انواع فرآیند ریخته گری

انواع ریخته گری دارای مزیت های زیر نسبت به سایر فرآیندهای صنعتی است:

- امکان ساخت قطعات پیچیده با هزینه کم

- عدم محدودیت در اندازه قطعات برای ریخته گری

- دارا بودن قدرت و مقاومت فشاری بالای قطعات ریخته گری

- دارا بودن ویژگی های مناسب و مطلوب قطعات ریخته گری شده

- ایجاد یک شی کامل و درست در ریخته گری

- عدم محدودیت در استفاده از تمام مواد برای ریخته گری

- تولید ساختارهای ایزوتروپیک

- ارزانتر بودن نسبت به دیگر فرآیندهای صنعتی

- امکان ساخت قطعات کامپوزیتی

معایب انواع فرآیند ریخته گری

انواع ریخته گری دارای معایب زیر نسبت به سایر فرآیندهای صنعتی است:

- دقت ابعادی: به دلیل انقباض و افت حجمی طی روند ریخته گری، دقت و صحت ابعادی ممکن است نقص داشته باشد. بنابراین، طراحان باید اختلاف ابعاد محصول (الگو) را قبل از ریختن فلز مذاب در نظر بگیرند.

- مقاومت پایین: به دلیل تخلخل بالا در مقایسه با یک قطعه ماشینی

- مراحل بعد از فرآیند: که نیازمند عملیات ماشینی ثانویه برای بهبود مراحل نهایی است.

- نفطه ذوب پایین: که به طور معمول محدود به فلزات با نقطه ذوب پایین تر است.

- فرآیند ریخته گری برای تولید با حجم پایین مناسب نیست.

مطالب زیر را حتما مطالعه کنید

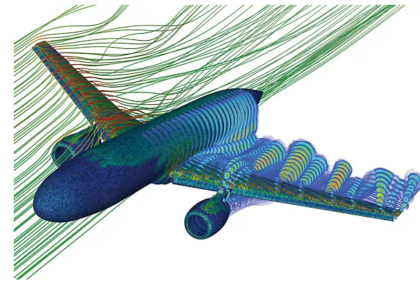

دینامیک سیالات محاسباتی (CFD) چیست؟

کاربرد هوش مصنوعی در مهندسی مکانیک

هیدرولیک چیست؟ | اجزا و انواع سیستم هیدرولیک

دیدگاهتان را بنویسید